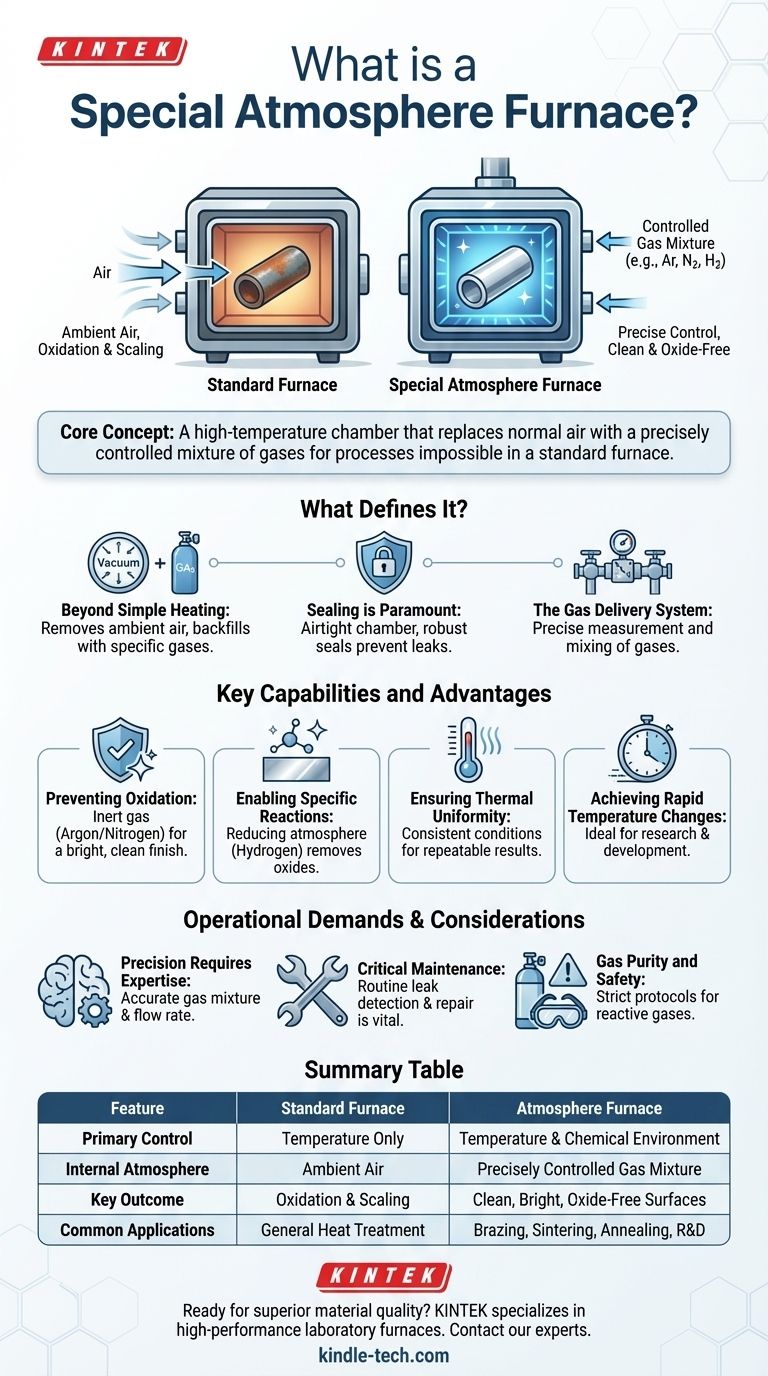

Essentiellement, un four à atmosphère spéciale est une chambre à haute température qui remplace l'air normal à l'intérieur par un mélange de gaz précisément contrôlé. Cet environnement ingénieux est la caractéristique distinctive du four. Il permet des processus thermiques impossibles dans un four standard, tels que la prévention de l'oxydation ou l'activation de réactions chimiques spécifiques à la surface d'un matériau.

La différence fondamentale entre un four standard et un four à atmosphère est le contrôle. Alors qu'un four standard ne contrôle que la température, un four à atmosphère vous offre un contrôle précis à la fois de la température et de l'environnement chimique, empêchant les réactions indésirables et produisant des résultats plus propres et de meilleure qualité.

Qu'est-ce qui définit un four "à atmosphère" ?

Un four standard chauffe un matériau en présence d'air ambiant, riche en oxygène. Cela conduit inévitablement à l'oxydation et à d'autres contaminations de surface. Un four à atmosphère est conçu spécifiquement pour surmonter cette limitation.

Au-delà du simple chauffage

La fonction principale est de créer un environnement chimique spécifique pour le processus de chauffage. Ceci est réalisé en éliminant d'abord l'air ambiant — souvent en créant un vide — puis en remplissant la chambre avec un gaz spécifique ou un mélange de gaz soigneusement géré.

L'étanchéité est primordiale

Pour maintenir cet environnement contrôlé, la chambre du four doit être complètement étanche à l'air. Ces fours sont dotés de joints robustes, utilisant souvent des matériaux résistants aux hautes températures comme des anneaux de gel de silice sur la porte du four, pour empêcher toute fuite qui contaminerait l'atmosphère interne.

Le système de distribution de gaz

Un four à atmosphère comprend un système sophistiqué de manipulation des gaz avec une entrée et une sortie. Ce système permet la mesure et le mélange précis des gaz, ce qui est essentiel pour le succès du processus thermique et pour l'évacuation sécurisée des gaz après traitement.

Capacités et avantages clés

La capacité à contrôler l'atmosphère interne offre plusieurs avantages distincts par rapport aux méthodes de chauffage conventionnelles, rendant ces fours indispensables dans la fabrication avancée et la recherche scientifique.

Prévention de l'oxydation et de la contamination

C'est l'application la plus courante. En remplaçant l'oxygène par un gaz inerte (comme l'argon ou l'azote), le four empêche le matériau de réagir avec l'oxygène à haute température. Il en résulte une finition brillante et propre, sans calamine ni décoloration.

Permettre des réactions chimiques spécifiques

Certaines atmosphères ne sont pas seulement protectrices ; elles sont réactives. Un four utilisant une atmosphère réductrice, telle que l'hydrogène, peut éliminer activement les oxydes de la surface d'un matériau. Ceci est essentiel pour des processus comme le brasage, le frittage et le recuit où la pureté de surface est vitale.

Assurer l'uniformité thermique

Les fours à atmosphère haut de gamme sont conçus pour une distribution de température exceptionnellement uniforme. Cela garantit que l'échantillon ou la charge de travail entier est soumis aux mêmes conditions thermiques, ce qui conduit à des résultats cohérents et reproductibles.

Atteindre des changements de température rapides

De nombreux modèles sont conçus pour des cycles de chauffage et de refroidissement rapides. Ce niveau de contrôle sur tous les paramètres du processus thermique est idéal pour la recherche en science des matériaux et le développement de nouvelles techniques de fabrication.

Comprendre les exigences opérationnelles

Bien que puissant, un four à atmosphère est un équipement plus complexe qu'un four standard et nécessite un niveau de discipline opérationnelle plus élevé.

La précision exige de l'expertise

La structure simple du four masque la complexité de son fonctionnement. L'obtention du mélange de gaz, du débit et de la pression corrects exige une compréhension claire du processus. La mesure précise des gaz n'est pas une suggestion, c'est une exigence pour le succès.

Le rôle critique de la maintenance

L'intégrité de l'atmosphère dépend entièrement de l'intégrité des joints du four. Une maintenance préventive régulière, en particulier une détection et une réparation approfondies des fuites, est absolument essentielle. Même une fuite mineure peut compromettre l'ensemble du processus, gaspillant du temps et des matériaux coûteux.

Pureté et sécurité des gaz

L'efficacité du processus est directement liée à la pureté des gaz utilisés. De plus, la manipulation de gaz réactifs ou inflammables comme l'hydrogène introduit des protocoles de sécurité importants qui doivent être strictement respectés.

Faire le bon choix pour votre objectif

Le choix de l'équipement de traitement thermique approprié dépend entièrement du résultat requis pour votre matériau.

- Si votre objectif principal est un simple traitement thermique où l'oxydation de surface n'est pas une préoccupation : Un four à moufle standard et économique est probablement suffisant pour vos besoins.

- Si votre objectif principal est de chauffer un matériau sensible sans qu'il ne s'oxyde ou ne se décolore : Un four à atmosphère utilisant un gaz inerte comme l'argon ou l'azote est le bon choix.

- Si votre objectif principal est de nettoyer, braser ou fritter activement un matériau : Vous avez besoin d'un four capable de gérer une atmosphère réactive ou réductrice comme l'hydrogène.

En fin de compte, un four à atmosphère offre un niveau de contrôle inégalé, transformant le processus de chauffage d'un outil brutal en un instrument précis pour la transformation des matériaux.

Tableau récapitulatif :

| Caractéristique | Four standard | Four à atmosphère |

|---|---|---|

| Contrôle principal | Température uniquement | Température et environnement chimique |

| Atmosphère interne | Air ambiant (riche en oxygène) | Mélange de gaz précisément contrôlé |

| Résultat clé | Oxydation et calamine | Surfaces propres, brillantes et sans oxyde |

| Applications courantes | Traitement thermique général | Brasage, frittage, recuit, R&D |

Prêt à obtenir des résultats sans oxydation et une qualité de matériau supérieure ?

KINTEK est spécialisé dans les fours de laboratoire haute performance et les consommables. Nos fours à atmosphère spéciale offrent le contrôle précis dont vous avez besoin pour le brasage, le frittage et la recherche avancée sur les matériaux.

Contactez nos experts dès aujourd'hui pour discuter de vos exigences spécifiques en matière de traitement thermique et trouver la solution parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quel est le but de l'utilisation d'un four de chauffage à atmosphère contrôlée pour la réduction du Cu ? Atteindre des états catalytiques actifs

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir l'oxydation et assurer la sécurité

- Qu'est-ce qui fournit une atmosphère inerte ? Atteignez la sécurité et la pureté avec l'azote, l'argon ou le CO2

- Quel est un exemple d'atmosphère inerte ? Découvrez le meilleur gaz pour votre procédé

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs