À la base, un four basculant est un four industriel conçu pour faire fondre des matériaux – le plus souvent des métaux – qui peut être physiquement incliné pour verser son contenu en fusion. Contrairement aux fours stationnaires qui nécessitent un piquage ou une louche, le corps entier d'un four basculant pivote sur un axe, utilisant un système hydraulique ou mécanique pour contrôler précisément le processus de coulée dans un moule, une poche ou un autre récipient.

La caractéristique distinctive d'un four basculant n'est pas seulement sa capacité à faire fondre le matériau, mais sa fonction intégrée de fournir une méthode sûre, contrôlée et efficace pour verser ce matériau en fusion directement du creuset du four.

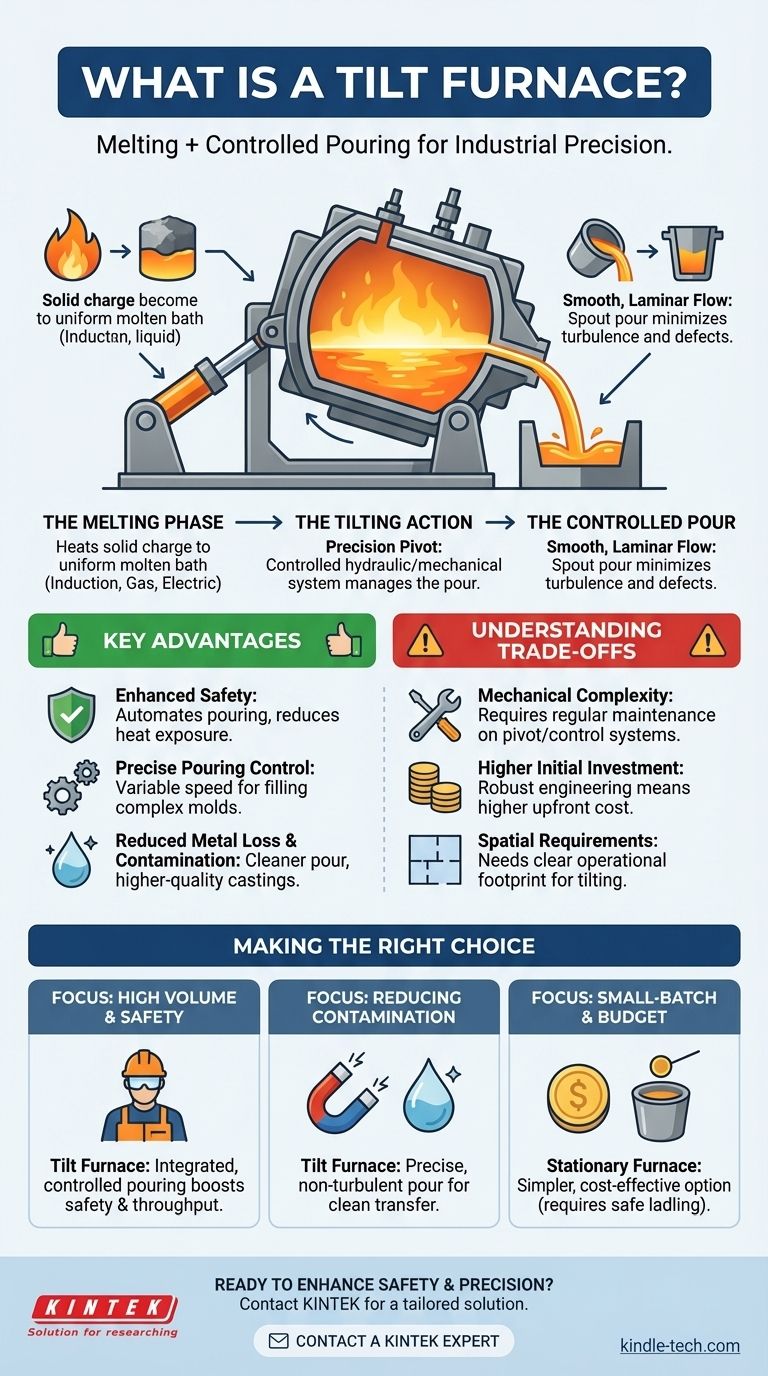

Le mécanisme central : Comment fonctionne un four basculant

Un four basculant intègre deux processus industriels critiques dans un seul équipement : la fusion et le transfert. Comprendre sa double fonction est essentiel pour apprécier sa valeur.

La phase de fusion

Comme d'autres fours, un four basculant chauffe d'abord une charge solide jusqu'à ce qu'elle devienne liquide. Ceci est généralement accompli par chauffage par induction, brûleurs à gaz ou résistance électrique, selon la conception spécifique et l'application du four. L'objectif principal pendant cette phase est d'atteindre une température uniforme et un bain de fusion homogène.

L'action de basculement

Une fois le matériau en fusion, la caractéristique unique du four entre en jeu. Un puissant système hydraulique ou mécanique est activé pour faire pivoter l'ensemble du creuset du four et sa structure de support. Cette action est précise et peut être contrôlée à vitesse variable, permettant à l'opérateur de gérer la coulée avec une précision exceptionnelle.

La coulée contrôlée

Le mouvement de basculement permet au matériau en fusion de s'écouler en douceur par un bec de coulée. Ce processus est beaucoup plus contrôlé que le piquage manuel, minimisant la turbulence et l'inclusion de scories. C'est comme verser soigneusement un liquide d'une énorme bouilloire à haute température, garantissant que le métal en fusion est transféré en toute sécurité et efficacement.

Principaux avantages dans les applications industrielles

La conception intégrée d'un four basculant offre des avantages distincts, en particulier dans les opérations de fonderie et de coulée où la qualité et la manipulation du métal en fusion sont primordiales.

Sécurité améliorée

En automatisant le processus de coulée, les fours basculants réduisent considérablement l'exposition de l'opérateur à la chaleur extrême et le risque d'éclaboussures de métal en fusion. Cela élimine l'une des tâches les plus dangereuses associées aux fours stationnaires traditionnels.

Contrôle précis de la coulée

La capacité de démarrer, d'arrêter et de faire varier la vitesse du basculement offre aux opérateurs un contrôle inégalé sur le débit de coulée. Cette précision est essentielle pour remplir des moules complexes et prévenir les défauts dans le produit moulé final.

Réduction des pertes de métal et de la contamination

Le flux laminaire et régulier d'un four basculant minimise l'oxydation et le mélange des scories dans le flux de métal en fusion. Il en résulte une coulée plus propre, des pièces moulées de meilleure qualité et moins de matériaux gaspillés qui doivent être écrémés ou refondus.

Comprendre les compromis

Bien que très efficaces, les fours basculants ne sont pas la solution universelle pour toutes les applications de fusion. Leurs avantages s'accompagnent de considérations spécifiques.

Complexité mécanique

Le mécanisme de basculement, qu'il soit hydraulique ou électromécanique, ajoute une couche de complexité par rapport à un four stationnaire. Ce système nécessite un entretien régulier des points de pivot, des vérins et des systèmes de contrôle pour assurer un fonctionnement fiable et sûr.

Investissement initial plus élevé

L'ingénierie robuste requise pour le châssis basculant et le système d'actionnement signifie que les fours basculants ont généralement un coût d'investissement initial plus élevé que les fours stationnaires de capacité similaire.

Exigences spatiales

Le four nécessite une empreinte opérationnelle claire et définie pour s'adapter au mouvement de basculement. Les installations doivent être conçues avec un dégagement adéquat autour du four pour éviter toute interférence ou tout risque pour la sécurité pendant la coulée.

Faire le bon choix pour votre processus

Le choix du four approprié dépend entièrement des objectifs spécifiques de votre opération, en équilibrant les coûts, la sécurité et la qualité de production.

- Si votre objectif principal est la coulée à grand volume et la sécurité de l'opérateur : Un four basculant est un excellent choix en raison de sa coulée intégrée et contrôlée qui améliore à la fois la sécurité et le rendement.

- Si votre objectif principal est de réduire la contamination du métal et d'améliorer la qualité de la coulée : La coulée précise et non turbulente d'un four basculant en fait une option supérieure pour obtenir un transfert de métal propre.

- Si votre objectif principal est la fusion en petites quantités avec un budget limité : Un four à creuset stationnaire plus simple peut être une solution plus rentable, à condition que vous disposiez de procédures sûres pour le piquage ou le puisage.

En fin de compte, comprendre qu'un four basculant résout le problème de la fusion et du transfert de matériaux est la clé pour exploiter tout son potentiel opérationnel.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Fonction principale | Fait fondre des matériaux (par exemple, des métaux) et bascule pour verser les contenus en fusion. |

| Avantage clé | La coulée intégrée et contrôlée améliore la sécurité et réduit la contamination. |

| Idéal pour | Les fonderies et les opérations de coulée nécessitant des coulées précises et de haute qualité. |

| Considération | Investissement initial plus élevé et complexité mécanique que les fours stationnaires. |

Prêt à améliorer la sécurité et la précision de votre processus de fusion ?

Un four basculant est un investissement important tant pour la sécurité de l'opérateur que pour la qualité du produit final. Les experts de KINTEK peuvent vous aider à déterminer si un four basculant est la bonne solution pour votre application spécifique en laboratoire ou industrielle.

Contactez-nous dès aujourd'hui pour discuter de vos besoins en matière de fusion, et laissez notre équipe vous fournir une solution sur mesure qui maximise votre efficacité et votre sécurité. Contactez un expert KINTEK dès maintenant !

Guide Visuel

Produits associés

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four à moufle de laboratoire à moufle à levage par le bas

- Four rotatif à tubes multiples zones chauffantes divisées

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Qu'est-ce qu'un four rotatif à chaleur ? Le guide ultime pour un chauffage et un mélange uniformes

- Quelles conditions de réaction les fours tubulaires à haute température offrent-ils pour la réduction du biochar ? Optimiser le traitement des minerais

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur modifiée ? Le procédé "de l'intérieur vers l'extérieur" pour les fibres optiques ultra-pures

- Quels sont les avantages du processus d'utilisation d'un four tubulaire rotatif pour la poudre de WS2 ? Obtenir une cristallinité supérieure du matériau

- Quels sont les avantages d'un four rotatif ? Obtenez une homogénéité et une efficacité supérieures pour les poudres et les granulés