En bref, une atmosphère inerte pour le recuit est un environnement gazeux soigneusement contrôlé à l'intérieur d'un four qui ne réagira pas chimiquement avec le matériau traité thermiquement. Cette couverture protectrice de gaz, généralement de l'azote ou de l'argon, empêche les réactions de surface destructrices comme l'oxydation (rouille ou calamine) qui se produiraient autrement aux températures élevées requises pour le recuit.

L'objectif principal de l'utilisation d'une atmosphère inerte est de préserver la finition de surface et la composition chimique du matériau. Alors que le recuit adoucit le métal et affine sa structure interne, le gaz inerte agit comme un bouclier, garantissant que la pièce sort du four dans le même état de surface impeccable qu'elle y est entrée.

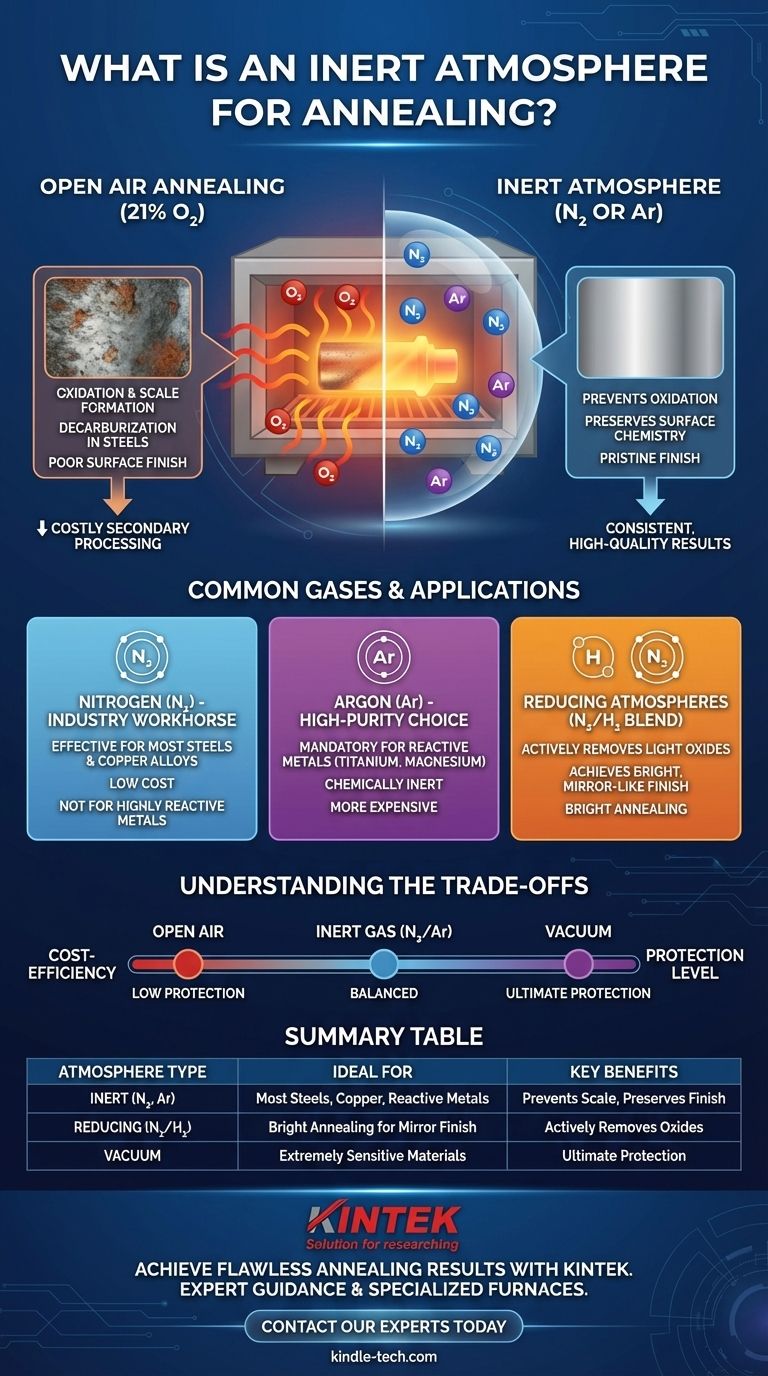

Pourquoi une atmosphère inerte est essentielle

Pour comprendre la nécessité d'une atmosphère inerte, vous devez d'abord reconnaître que la chaleur agit comme un puissant catalyseur pour les réactions chimiques. Un métal stable à température ambiante devient très réactif lorsqu'il est chauffé.

Le problème : températures élevées et réactivité

Le recuit nécessite de chauffer les métaux à des centaines, voire des milliers de degrés. À ces températures, les atomes de métal sont très énergisés et désireux de réagir avec tout élément disponible dans leur environnement.

L'élément le plus courant et le plus problématique est l'oxygène présent dans l'air normal (qui contient environ 21 % d'oxygène).

Prévention de l'oxydation et de la formation de calamine

Lorsqu'une surface métallique chaude est exposée à l'oxygène, une réaction chimique appelée oxydation se produit presque instantanément. Cela forme une couche dure et cassante d'oxydes métalliques à la surface, communément appelée calamine.

Cette couche de calamine est presque toujours indésirable. Elle ruine la finition de surface, doit être éliminée par des processus secondaires coûteux comme le sablage ou le décapage acide, et représente une perte de matériau de base. L'utilisation d'une atmosphère inerte déplace l'oxygène, empêchant ainsi la formation de calamine.

Éviter la décarburation dans les aciers

Pour les aciers au carbone, il existe un risque supplémentaire : la décarburation. À haute température, le carbone contenu dans l'acier peut réagir avec l'oxygène, extrayant le carbone de la surface et le laissant sous forme de monoxyde de carbone (CO) ou de dioxyde de carbone (CO₂) gazeux.

Cette perte de carbone adoucit la couche superficielle de l'acier, ce qui peut être préjudiciable à la résistance à l'usure et à la durée de vie en fatigue de la pièce finale. Une atmosphère inerte protège la chimie de surface, garantissant que le carbone reste à sa place.

Gaz couramment utilisés pour les atmosphères inertes

Le choix du gaz dépend du matériau traité, de la pureté requise et du coût.

Azote (N₂) : Le cheval de bataille de l'industrie

L'azote est le gaz le plus largement utilisé pour créer une atmosphère protectrice. Il est efficace pour le recuit de la plupart des matériaux courants, y compris le cuivre, le bronze et la majorité des aciers au carbone et alliés.

Son principal avantage est son faible coût, car il peut être séparé directement de l'air. Cependant, pour certains matériaux très réactifs, l'azote n'est pas vraiment inerte et peut former des nitrures indésirables.

Argon (Ar) : Le choix de haute pureté

L'argon est un gaz noble, ce qui signifie qu'il est chimiquement inerte dans presque toutes les conditions. C'est le choix obligatoire pour le recuit des métaux réactifs comme le titane, le magnésium et certains aciers fortement alliés ou inoxydables.

Bien qu'il offre une protection supérieure, l'argon est nettement plus cher que l'azote car il est moins abondant dans l'atmosphère.

Au-delà de l'inerte : les atmosphères réductrices

Parfois, une petite quantité d'un gaz réactif comme l'hydrogène (H₂) est intentionnellement ajoutée à la base d'azote ou d'argon. Cela crée une atmosphère réductrice.

Au lieu de simplement prévenir l'oxydation, une atmosphère réductrice éliminera activement toute trace d'oxygène du four et peut même réduire les oxydes légers déjà présents à la surface de la pièce. Ce processus, souvent appelé recuit brillant, permet d'obtenir une finition de surface exceptionnellement propre et brillante.

Comprendre les compromis

Le choix d'une atmosphère de four est un équilibre entre les exigences métallurgiques, la qualité de la finition de surface et le coût opérationnel.

Atmosphère inerte vs. air libre

Le recuit à l'air libre est la méthode la moins chère possible mais n'offre aucune protection. Il ne convient que pour les pièces où une forte calamine de surface est acceptable ou pour les matériaux qui seront entièrement usinés après traitement thermique, éliminant complètement la couche de surface endommagée.

Atmosphère inerte vs. vide

Le recuit sous vide offre le plus haut niveau de protection en éliminant pratiquement toutes les molécules de gaz de la chambre du four. C'est la solution ultime pour les matériaux extrêmement sensibles.

Cependant, les fours sous vide sont plus chers à construire et à exploiter, et leurs cycles de processus sont généralement plus lents que le recuit dans un gaz inerte sous pression positive.

Le facteur pureté : pourquoi les « parties par million » comptent

Même dans une atmosphère "inerte", des traces d'oxygène ou d'humidité peuvent provoquer une décoloration ou une légère oxydation. La pureté du gaz fourni et l'intégrité du four sont essentielles. Pour les composants de grande valeur, la spécification de la pureté du gaz en parties par million (PPM) de contaminants est une pratique courante.

Choisir la bonne atmosphère pour votre processus

Votre choix d'atmosphère a un impact direct sur la qualité de votre produit final et sur votre budget opérationnel.

- Si votre objectif principal est la rentabilité pour les aciers courants ou les alliages de cuivre : Une atmosphère d'azote pur est le choix le plus efficace et le plus économique.

- Si vous travaillez avec des métaux réactifs comme le titane ou des nuances spécifiques d'acier inoxydable : Vous devez utiliser de l'argon pour éviter la formation indésirable de nitrures.

- Si votre objectif est la finition de surface la plus propre possible, semblable à un miroir : Une atmosphère réductrice (comme un mélange azote-hydrogène) ou un recuit sous vide est nécessaire.

- Si la pièce sera entièrement usinée après le recuit : Vous pouvez recuire à l'air libre, mais vous devez tenir compte de la perte de matériau et du coût d'élimination de la calamine.

Le contrôle de l'atmosphère du four n'est pas une réflexion après coup ; c'est un outil fondamental pour obtenir des résultats métallurgiques précis.

Tableau récapitulatif :

| Type d'atmosphère | Gaz courants | Avantages clés | Idéal pour |

|---|---|---|---|

| Inerte | Azote (N₂), Argon (Ar) | Prévient l'oxydation/calamine, préserve la finition de surface | La plupart des aciers, alliages de cuivre (N₂) ; Métaux réactifs comme le titane (Ar) |

| Réductrice | Mélange N₂/H₂ ou Ar/H₂ | Élimine activement les oxydes légers, obtient une finition brillante | Recuit brillant pour une surface miroir |

| Vide | N/A (Vide poussé) | Protection ultime pour les matériaux sensibles | Applications extrêmement réactives ou de haute pureté |

| Air libre | Air (21 % O₂) | Coût le plus bas | Pièces qui seront entièrement usinées après recuit |

Obtenez des résultats de recuit impeccables avec KINTEK

Le choix de la bonne atmosphère est essentiel au succès de votre traitement thermique. Que vous recuisez des aciers courants, des alliages réactifs ou que vous visiez une finition brillante, KINTEK possède l'expertise et l'équipement nécessaires pour répondre aux besoins spécifiques de votre laboratoire.

Nous fournissons :

- Fours de recuit spécialisés conçus pour un contrôle précis de l'atmosphère.

- Conseils d'experts pour vous aider à choisir entre l'azote, l'argon ou les atmosphères réductrices pour des résultats optimaux et une rentabilité accrue.

- Consommables fiables pour assurer le bon déroulement de votre processus.

Protégeons vos matériaux et perfectionnons votre processus. Contactez nos experts en recuit dès aujourd'hui pour discuter de votre application !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs

- L'azote peut-il être utilisé pour le brasage ? Conditions clés et applications expliquées

- Quel est l'objectif d'une atmosphère inerte ? Un guide pour protéger vos matériaux et vos processus

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Comment un four à atmosphère contrôlée facilite-t-il le post-traitement des fibres de carbone plaquées de nickel ? Assurer une liaison maximale