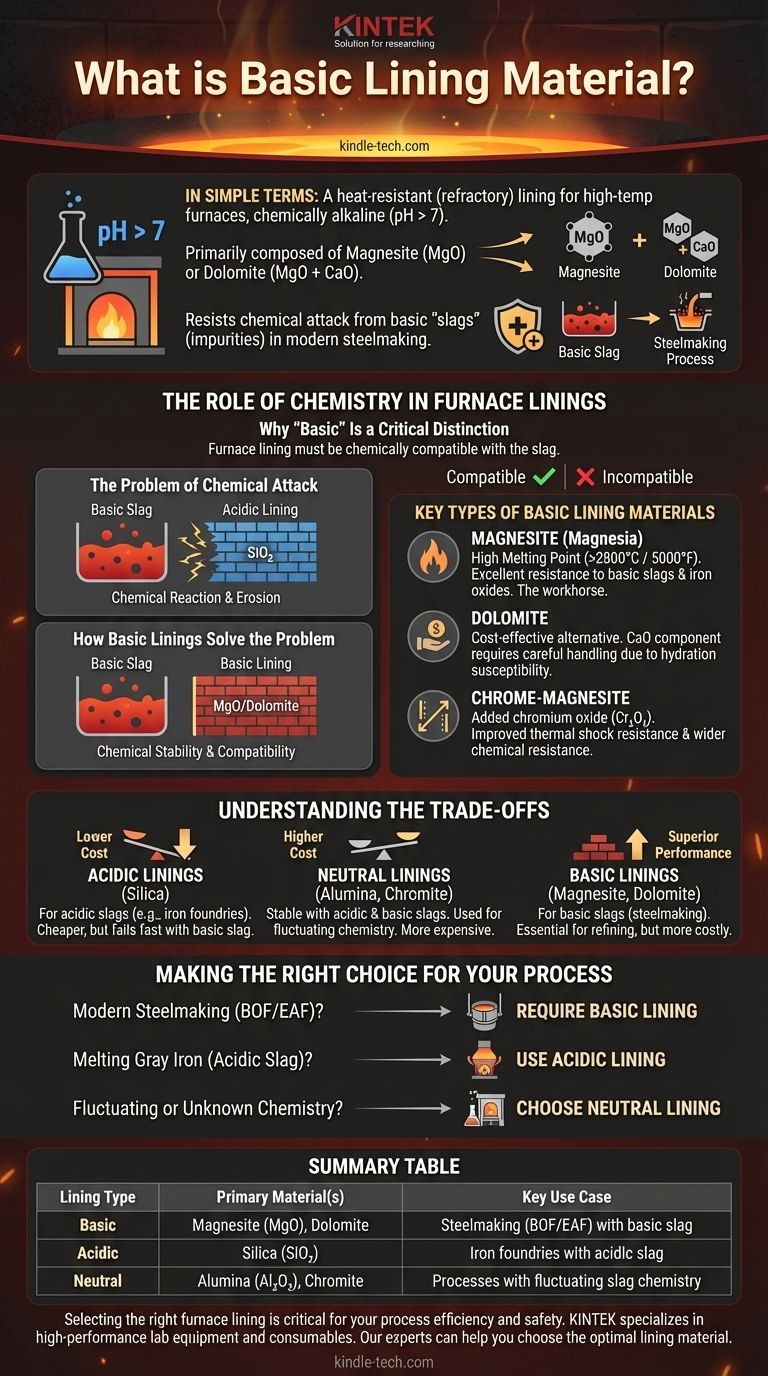

En termes simples, un matériau de revêtement basique est un type de revêtement résistant à la chaleur (réfractaire) utilisé dans les fours à haute température qui est chimiquement alcalin (avec un pH supérieur à 7). Composé principalement de matériaux tels que la magnésite (oxyde de magnésium, MgO) ou la dolomie (un mélange de MgO et d'oxyde de calcium), son objectif principal est de résister aux attaques chimiques des « laitiers » basiques courants dans les procédés modernes de fabrication de l'acier.

Le terme « basique » fait directement référence aux propriétés chimiques du matériau, et non à sa simplicité. Le choix du bon revêtement — acide, neutre ou basique — est une décision d'ingénierie critique basée entièrement sur la chimie du procédé à haute température qu'il doit contenir.

Le rôle de la chimie dans les revêtements de four

Pourquoi « Basique » est une distinction cruciale

Dans les procédés métallurgiques, le métal en fusion est souvent recouvert d'une couche d'impuretés et d'additifs appelée laitier. Ce laitier peut être chimiquement acide ou basique.

Le revêtement du four doit être chimiquement compatible avec le laitier qu'il contient. Si le revêtement et le laitier ont des propriétés chimiques opposées (par exemple, un revêtement acide avec un laitier basique), ils réagiront agressivement et se détruiront mutuellement.

Le problème de l'attaque chimique

Imaginez essayer de contenir un acide fort dans un récipient fait d'un métal réactif. Le récipient se corroderait et se briserait rapidement. Le même principe s'applique à l'intérieur d'un four à des milliers de degrés.

L'utilisation d'un revêtement acide (comme la silice) avec un laitier basique provoquerait une réaction chimique rapide, entraînant une érosion sévère de la paroi du four, une compromission de la sécurité et des temps d'arrêt de production coûteux.

Comment les revêtements basiques résolvent le problème

Les matériaux de revêtement basiques comme la magnésite sont chimiquement stables et non réactifs lorsqu'ils entrent en contact avec des laitiers basiques.

Cette compatibilité chimique est le fondement de la fabrication moderne de l'acier, où les laitiers basiques sont intentionnellement utilisés pour éliminer les impuretés telles que le phosphore et le soufre de l'acier. Le revêtement basique rend ce procédé d'affinage essentiel possible.

Principaux types de matériaux de revêtement basiques

Magnésite (Magnésie)

Basée sur l'oxyde de magnésium (MgO), la magnésite est le cheval de bataille des réfractaires basiques. Elle présente un point de fusion très élevé (plus de 2800 °C ou 5000 °F) et une excellente résistance aux effets corrosifs des laitiers basiques et des oxydes de fer.

Dolomie

La dolomie est un minéral naturel composé d'oxyde de calcium (CaO) et d'oxyde de magnésium (MgO). Elle est généralement plus économique que la magnésite de haute pureté.

Bien qu'efficace, son composant d'oxyde de calcium peut la rendre plus sensible à l'hydratation (réaction avec l'humidité de l'air), ce qui nécessite une manipulation et un stockage prudents.

Chrome-Magnésite

Pour certaines applications, de l'oxyde de chrome (Cr₂O₃) est ajouté à la magnésite pour améliorer ses propriétés. Cela peut augmenter la résistance aux chocs thermiques et sa capacité à résister à une gamme plus large d'environnements chimiques.

Comprendre les compromis

L'alternative : les revêtements acides

L'opposé d'un revêtement basique est un revêtement acide, fabriqué principalement à partir de silice (SiO₂). Ceux-ci sont utilisés pour les procédés qui génèrent des laitiers acides, comme dans certaines fonderies de fer utilisant des fours à réverbère. Ils sont généralement moins chers que les revêtements basiques.

Le juste milieu : les revêtements neutres

Les revêtements neutres, tels que ceux fabriqués à partir d'alumine (Al₂O₃) de haute pureté ou de chromite, sont relativement stables en présence de laitiers acides et basiques. Ils sont souvent utilisés dans des applications où la chimie fluctue ou comme zone tampon, mais ils représentent généralement un coût plus élevé.

Performance par rapport au coût

Le choix du revêtement est toujours un compromis d'ingénierie. Les revêtements basiques de haute pureté offrent des performances supérieures dans les applications exigeantes de fabrication de l'acier, mais ils sont plus coûteux. Un revêtement acide est moins cher, mais échouerait instantanément dans le même environnement.

Faire le bon choix pour votre procédé

La sélection d'un revêtement de four est dictée entièrement par la chimie de votre opération spécifique.

- Si votre objectif principal est la fabrication moderne de l'acier (BOF ou EAF) : Vous avez besoin d'un revêtement basique comme la magnésite ou la dolomie pour résister au laitier basique utilisé pour la purification de l'acier.

- Si votre objectif principal est la fusion de la fonte grise avec un laitier acide : Un revêtement acide à base de silice est le choix standard et rentable.

- Si votre objectif principal est de contenir des matériaux avec une chimie fluctuante ou inconnue : Un revêtement neutre comme la brique à haute teneur en alumine offre la résistance chimique la plus polyvalente.

Comprendre cette compatibilité chimique est le principe fondamental pour garantir des opérations à haute température efficaces, sûres et rentables.

Tableau récapitulatif :

| Type de revêtement | Matériau(x) principal(aux) | Cas d'utilisation principal |

|---|---|---|

| Basique | Magnésite (MgO), Dolomie | Fabrication de l'acier (BOF/EAF) avec laitier basique |

| Acide | Silice (SiO₂) | Fonderies de fer avec laitier acide |

| Neutre | Alumine (Al₂O₃), Chromite | Procédés avec chimie de laitier fluctuante |

Le choix du bon revêtement de four est essentiel pour l'efficacité et la sécurité de votre procédé. KINTEK est spécialisée dans les équipements de laboratoire et les consommables haute performance, y compris les solutions réfractaires pour les applications exigeantes à haute température. Nos experts peuvent vous aider à choisir le matériau de revêtement optimal — qu'il soit basique, acide ou neutre — pour assurer la compatibilité chimique, prolonger la durée de vie de l'équipement et maximiser votre retour sur investissement. Contactez KINTEK dès aujourd'hui pour une consultation adaptée aux besoins spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de laboratoire tubulaire vertical

- Four rotatif à tubes multiples zones chauffantes divisées

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Quels facteurs doivent être pris en compte lors du choix d'une pompe à vide pour une utilisation en laboratoire ? Faites correspondre les besoins de votre laboratoire

- Quelles sont les sources de pulvérisation cathodique ? Un guide de la cible et de la source d'ions

- Quelle est la fonction d'un agitateur magnétique dans la préparation du composite MoO3/GO ? Maîtriser l'homogénéisation moléculaire et la nucléation

- Le verre de quartz peut-il être chauffé ? Maîtriser les applications à haute température avec le quartz

- Pourquoi utiliser des bocaux et des billes de broyage en zircone pour l'électrolyte LAGP ? Protéger la pureté et les performances

- Quels rôles jouent l'agitateur magnétique et la protection à l'azote dans la synthèse de Fe3O4 ? Maîtriser la pureté et la taille des particules

- Quel est le test pour les matériaux réfractaires ? Tests essentiels pour la performance à haute température

- Quels sont les différents types de quartz fondu ? Un guide sur la pureté, la performance et le coût