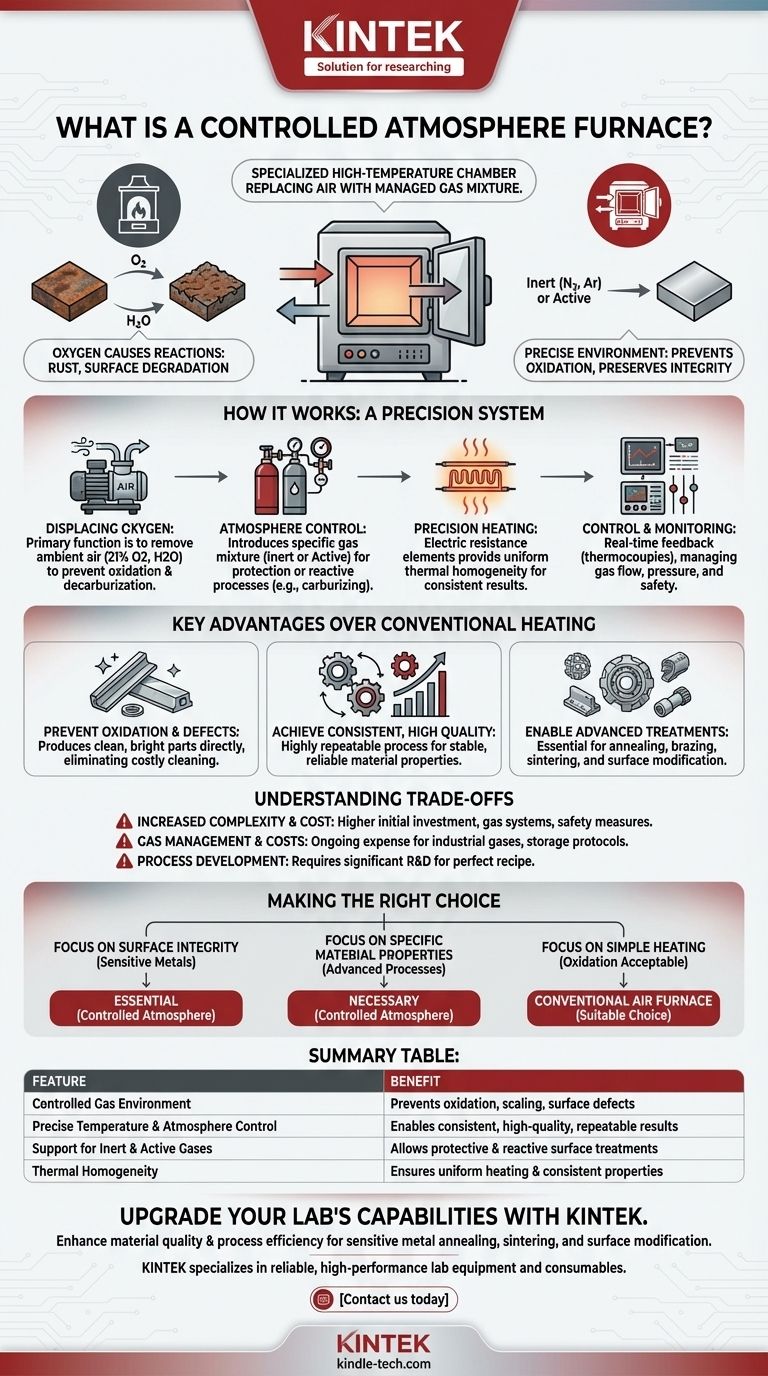

Fondamentalement, un four à atmosphère contrôlée est une chambre spécialisée à haute température qui remplace l'air normal à l'intérieur par un mélange gazeux géré avec soin. Ce contrôle précis de l'environnement interne permet de chauffer et de refroidir les matériaux sans subir de réactions chimiques indésirables, telles que l'oxydation ou la formation de calamine, qui se produiraient en présence d'oxygène.

Le problème fondamental du chauffage des matériaux à l'air est que l'oxygène provoque des réactions indésirables comme la rouille et la dégradation de la surface. Un four à atmosphère contrôlée résout ce problème en créant un environnement protecteur et non réactif (ou sélectivement réactif), garantissant ainsi que l'intégrité et les propriétés finales du matériau sont préservées.

Comment fonctionne un four à atmosphère contrôlée

Un four à atmosphère contrôlée est plus qu'une simple boîte chauffante ; c'est un système de précision où l'environnement est aussi critique que la température. Chaque composant travaille ensemble pour obtenir un résultat hautement spécifique.

Le principe de base : le déplacement de l'oxygène

La fonction principale est d'éliminer l'air ambiant, qui contient environ 21 % d'oxygène et des quantités variables de vapeur d'eau, de la chambre de chauffage.

Cet air est remplacé par un gaz spécifique ou un mélange de gaz. Cela empêche l'oxydation, la décarburation (la perte de carbone de l'acier) et d'autres changements chimiques qui pourraient compromettre la qualité du matériau.

Le système de contrôle de l'atmosphère : le composant critique

C'est le cœur du four. Le système introduit un mélange gazeux spécifique pour créer l'environnement souhaité.

Les gaz peuvent être inertes, comme l'azote ou l'argon, qui protègent simplement le matériau de toute réaction. Ils peuvent également être actifs, conçus pour réagir intentionnellement avec la surface du matériau, comme dans les processus de carburation ou de nitruration. La mesure et le contrôle précis de ce débit de gaz sont essentiels au succès.

Le système de chauffage : précision et uniformité

Le chauffage est généralement réalisé à l'aide d'éléments résistifs électriques. Ces éléments génèrent de la chaleur lorsque le courant électrique les traverse.

Le four est conçu pour répartir cette chaleur uniformément par rayonnement, assurant une homogénéité thermique. Cela signifie que toute la pièce atteint la température cible de manière uniforme, évitant les incohérences dans le produit final.

Les systèmes de contrôle et de surveillance

Les fours modernes reposent sur des systèmes de contrôle sophistiqués. Les capteurs de température (tels que les thermocouples) fournissent une rétroaction en temps réel, permettant au système de maintenir un profil de température précis.

Ces systèmes gèrent également le débit de gaz, la pression et les verrouillages de sécurité, garantissant que le processus est à la fois reproductible et sûr pour les opérateurs.

Avantages clés par rapport au chauffage conventionnel

L'utilisation d'une atmosphère contrôlée offre des avantages significatifs par rapport au chauffage des matériaux dans un four à air standard. La valeur réside dans la qualité et la cohérence du produit final.

Prévention de l'oxydation et des défauts de surface

C'est l'avantage le plus important. Pour les matériaux comme l'acier, le cuivre et autres alliages, le chauffage à l'air crée une couche de calamine d'oxyde. Cette calamine doit souvent être nettoyée lors d'une étape séparée et coûteuse. Un four à atmosphère contrôlée produit des pièces propres et brillantes directement après le traitement thermique.

Obtention de résultats cohérents et de haute qualité

En éliminant la variable de l'air ambiant, le processus devient hautement reproductible. Cela garantit que chaque pièce traitée présente les mêmes propriétés matérielles, de la dureté de surface à la structure interne. Le résultat est une qualité de matériau stable et fiable.

Permettre des traitements thermiques avancés

Des processus tels que le recuit, le brasage et le frittage sont considérablement améliorés lorsque l'oxygène est éliminé. De plus, les traitements avancés de modification de surface ne sont possibles que dans une atmosphère contrôlée où des gaz réactifs spécifiques peuvent être introduits pour modifier la chimie du matériau.

Comprendre les compromis

Bien que puissante, cette technologie n'est pas toujours le choix nécessaire. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Complexité accrue et coût

Les fours à atmosphère sont plus complexes et ont un coût d'investissement initial plus élevé que les fours à air simples. Ils nécessitent des systèmes d'alimentation en gaz, des régulateurs de débit et des mesures de sécurité plus sophistiquées.

Gestion des gaz et coûts d'exploitation

Le coût continu des gaz industriels peut être important, en particulier pour les opérations à grande échelle. Le stockage, la manipulation et les protocoles de sécurité appropriés pour des gaz comme l'hydrogène ou l'ammoniac ajoutent une autre couche d'exigences opérationnelles.

Développement de processus

Développer la recette parfaite — la combinaison exacte de température, de temps et de composition de gaz — pour un matériau spécifique et le résultat souhaité peut nécessiter des recherches et développements importants. Ce n'est pas toujours une solution prête à l'emploi.

Faire le bon choix pour votre application

La décision d'utiliser un four à atmosphère contrôlée doit être motivée par la qualité requise de votre produit final.

- Si votre objectif principal est l'intégrité de la surface et la prévention de l'oxydation : Un four à atmosphère contrôlée est essentiel pour traiter les métaux sensibles afin d'obtenir une finition propre et sans calamine.

- Si votre objectif principal est d'obtenir des propriétés matérielles spécifiques : Le contrôle précis de l'environnement est nécessaire pour les processus avancés tels que la carburation, la nitruration ou le recuit brillant.

- Si votre objectif principal est le chauffage simple où l'oxydation de surface est acceptable : Un four à air conventionnel, moins complexe et plus abordable, peut être un choix parfaitement adapté.

En contrôlant l'atmosphère, vous obtenez un contrôle direct sur la qualité et la performance finales de votre matériau.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Environnement gazeux contrôlé | Prévient l'oxydation, la formation de calamine et les défauts de surface |

| Contrôle précis de la température et de l'atmosphère | Permet des résultats cohérents et de haute qualité et des processus reproductibles |

| Prise en charge des gaz inertes et actifs | Permet des traitements de surface à la fois protecteurs et réactifs (par exemple, la carburation) |

| Homogénéité thermique | Assure un chauffage uniforme et des propriétés matérielles cohérentes |

Améliorez les capacités de votre laboratoire avec un four à atmosphère contrôlée de KINTEK.

Que vous travailliez sur le recuit de métaux sensibles, le frittage avancé ou les processus de modification de surface, nos fours offrent le contrôle environnemental précis dont vous avez besoin pour prévenir l'oxydation et obtenir des résultats supérieurs et reproductibles.

KINTEK est spécialisée dans les équipements et consommables de laboratoire, répondant à tous vos besoins de laboratoire avec des solutions fiables et performantes.

Contactez-nous dès aujourd'hui pour discuter de la manière dont un four à atmosphère contrôlée peut améliorer la qualité de vos matériaux et l'efficacité de vos processus !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Pourquoi un four à atmosphère contrôlée est-il souhaitable pour le frittage ? Obtenez une pureté et une densité supérieures

- Comment l'argon élimine-t-il l'oxygène ? En le déplaçant physiquement pour créer un bouclier inerte

- Quel est le rôle d'un four de frittage à atmosphère protégée dans la synthèse de LiFePO4/C ? Optimiser les performances de la batterie

- Comment un four de chauffage doté d'un système de contrôle de l'hydrogène améliore-t-il l'efficacité de la désoxydation ? (Explication du procédé HAMR)

- La cémentation augmente-t-elle la dureté ? Obtenez une résistance à l'usure supérieure pour les composants critiques

- Quelle est la composition nominale du gaz produite par différentes méthodes de génération endothermique ? Optimisez votre traitement thermique

- Quels sont les avantages de l'utilisation d'un four à atmosphère pour le frittage à basse température ? Optimiser les électrolytes à état solide