En bref, le dépôt chimique en phase vapeur (CVD) est une technique de synthèse utilisée pour déposer un matériau solide à partir d'un gaz sur un substrat. Pour créer des nanotubes de carbone (NTC), ce processus est adapté en introduisant un gaz contenant du carbone dans un four à haute température, où des particules de catalyseur métallique décomposent le gaz et assemblent les atomes de carbone en structures de nanotubes.

L'idée cruciale est que le CVD pour les nanotubes n'est pas seulement une question de dépôt ; c'est un processus de croissance catalysé par un catalyseur. De minuscules particules métalliques agissent comme des graines qui décomposent un gaz source de carbone et servent de modèle pour la croissance de la structure de nanotube cylindrique et creuse, de bas en haut.

Le principe fondamental : construire à partir du gaz

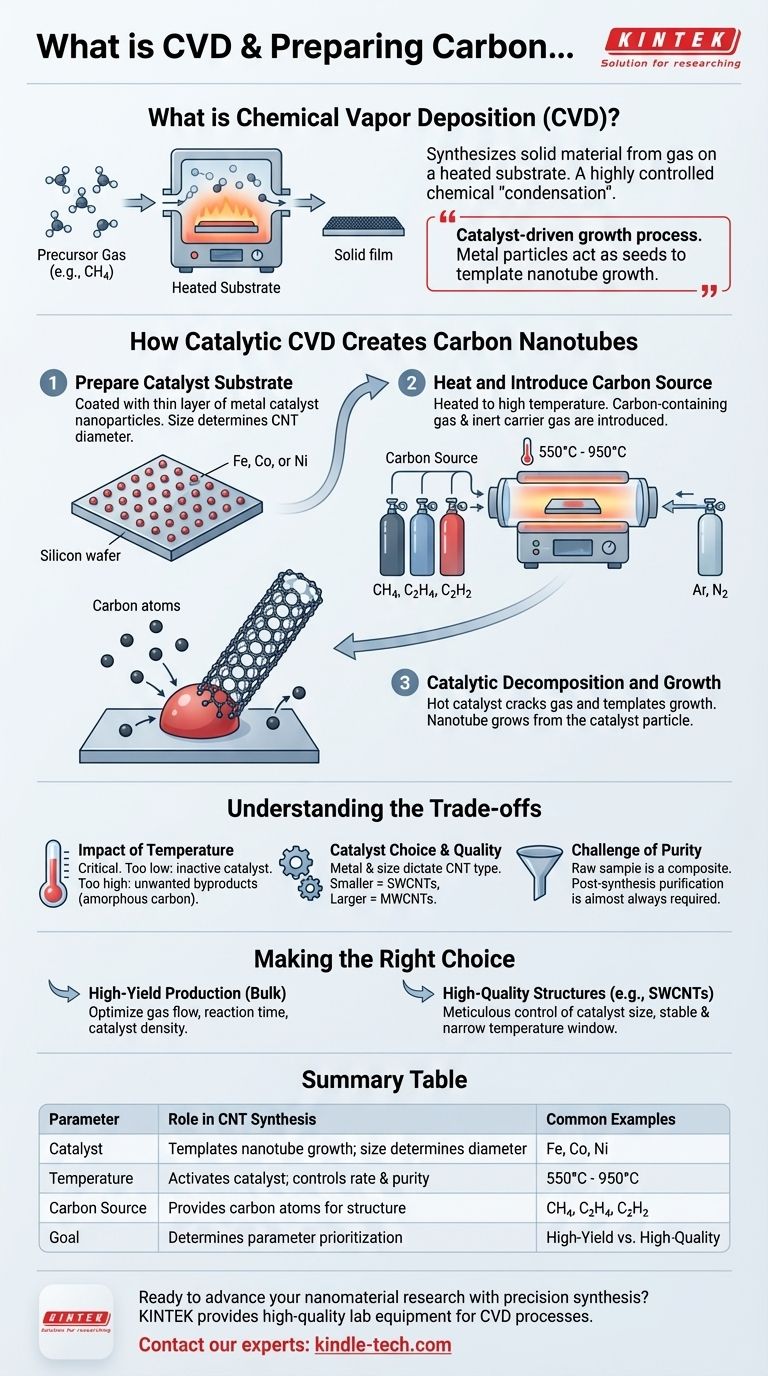

Qu'est-ce que le dépôt chimique en phase vapeur (CVD) ?

Le CVD est une méthode puissante et polyvalente pour créer des matériaux solides de haute pureté et de haute performance. Le principe général implique de faire circuler un gaz précurseur (ou vapeur) dans une chambre de réaction où il se décompose sur une surface chauffée, ou substrat.

Cette réaction chimique forme un film solide ou, dans certains cas, des nanostructures uniques sur le substrat. Considérez cela comme une manière hautement contrôlée de « condenser » un solide à partir d'un gaz par un changement chimique, plutôt que par un simple changement physique comme le givre qui se forme sur une vitre.

Pourquoi le CVD est-il utilisé pour les nanomatériaux ?

Bien que le CVD soit célèbre pour la création de diamants synthétiques, sa véritable force réside dans son adaptabilité. Il permet un contrôle précis de l'environnement de croissance.

En gérant soigneusement la température, la pression et la composition des gaz, les scientifiques et les ingénieurs peuvent cultiver une grande variété de matériaux avancés, y compris le graphène, les nanofibres de carbone et, plus particulièrement, les nanotubes de carbone.

Comment le CVD catalytique crée des nanotubes de carbone

La synthèse des NTC repose sur une variante spécifique appelée CVD catalytique. Sans le catalyseur, les températures requises pour décomposer le gaz carboné seraient prohibitivement élevées. Le catalyseur est la clé qui rend le processus efficace.

Étape 1 : Préparer le substrat catalytique

Le processus commence non pas avec le carbone, mais avec un substrat (souvent du silicium ou du quartz) revêtu d'une fine couche de nanoparticules de catalyseur métallique.

Les catalyseurs courants comprennent le fer (Fe), le cobalt (Co) ou le nickel (Ni). La taille de ces particules catalytiques est essentielle, car elle influence directement le diamètre des nanotubes qui vont croître.

Étape 2 : Chauffer et introduire la source de carbone

Le substrat préparé est placé à l'intérieur d'un four tubulaire et chauffé à une température élevée, généralement entre 550°C et 950°C.

Une fois la température cible atteinte, un gaz contenant du carbone (le précurseur) est introduit. Les précurseurs courants comprennent le méthane (CH₄), l'éthylène (C₂H₄) ou l'acétylène (C₂H₂). Un gaz porteur inerte, comme l'argon ou l'azote, est utilisé pour transporter le précurseur.

Étape 3 : Décomposition catalytique et croissance

C'est là que la synthèse a lieu. Les nanoparticules de catalyseur chaudes remplissent deux fonctions vitales :

- Elles craquent le gaz hydrocarboné, le décomposant en carbone élémentaire et en hydrogène.

- Elles servent de modèle pour la croissance. Les atomes de carbone se dissolvent à la surface de la particule métallique, et lorsqu'elle devient saturée, le carbone précipite sous la forme d'un tube cylindrique.

Le nanotube pousse littéralement à partir de la particule catalytique, qui peut rester à l'extrémité ou à la base du tube en croissance. Ce processus se poursuit tant qu'un précurseur de carbone frais est disponible.

Comprendre les compromis

La synthèse des NTC par CVD est une technique puissante, mais le succès dépend de la gestion d'un équilibre délicat de facteurs concurrents.

L'impact de la température

La température est la variable de processus la plus critique. Trop basse, et le catalyseur ne sera pas assez actif pour décomposer efficacement le gaz carboné. Trop élevée, et vous risquez de produire une grande quantité de sous-produits indésirables, comme du carbone amorphe, ce qui réduit la pureté de votre échantillon final.

Choix et qualité du catalyseur

Le choix du catalyseur métallique et la taille de ses nanoparticules dictent le type de NTC que vous produisez. Les particules plus petites ont tendance à produire des nanotubes à paroi simple (NTCPS), tandis que les particules plus grandes donnent généralement des nanotubes à parois multiples (NTCMP).

Le défi de la pureté

Un échantillon brut, tel qu'il est produit par un processus CVD, n'est jamais composé à 100 % de NTC purs. C'est un composite contenant les nanotubes désirés, les particules de catalyseur restantes et des formes désordonnées de carbone. Par conséquent, une étape de purification post-synthèse est presque toujours nécessaire pour isoler les NTC en vue de leur utilisation dans des applications.

Faire le bon choix pour votre objectif

Le contrôle du processus CVD vous permet d'adapter le matériau résultant à votre objectif. Les paramètres que vous priorisez dépendront entièrement de votre objectif final.

- Si votre objectif principal est la production à haut rendement pour des applications en vrac : Concentrez-vous sur l'optimisation des débits de gaz, du temps de réaction et de la densité du catalyseur pour maximiser la quantité totale de carbone convertie en nanotubes.

- Si votre objectif principal est de produire des structures spécifiques et de haute qualité (par exemple, NTCPS) : Un contrôle méticuleux de la taille des particules catalytiques et une fenêtre de température très stable et étroite sont primordiaux.

En fin de compte, maîtriser le CVD pour la synthèse des nanotubes de carbone est une question de compréhension et de contrôle précis de l'interaction entre le catalyseur, la source de carbone et l'énergie que vous fournissez.

Tableau récapitulatif :

| Paramètre CVD | Rôle dans la synthèse des NTC | Exemples courants |

|---|---|---|

| Catalyseur | Sert de modèle pour la croissance des nanotubes ; la taille des particules détermine le diamètre des NTC | Fer (Fe), Cobalt (Co), Nickel (Ni) |

| Température | Active le catalyseur ; contrôle le taux de réaction et la pureté | 550°C - 950°C |

| Source de carbone | Fournit les atomes de carbone pour la structure du nanotube | Méthane (CH₄), Éthylène (C₂H₄), Acétylène (C₂H₂) |

| Objectif | Détermine la priorisation des paramètres | Haut rendement (en vrac) contre Haute qualité (par exemple, NTCPS) |

Prêt à faire progresser votre recherche sur les nanomatériaux grâce à une synthèse de précision ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité essentiels à la réussite des processus CVD. Que vous optimisiez la production de nanotubes de carbone à haut rendement ou que vous recherchiez des structures spécifiques de haute pureté, nos produits prennent en charge le contrôle précis de la température, du débit de gaz et de la préparation du catalyseur que votre travail exige.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nos solutions peuvent vous aider à obtenir un contrôle et une reproductibilité supérieurs dans vos projets de synthèse de NTC.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel est le processus de transfert du graphène ? De la croissance CVD à votre application finale

- Qu'entendez-vous par procédé de pulvérisation cathodique ? Un guide sur le dépôt de couches minces au niveau atomique

- Qu'est-ce que la méthode chimique de dépôt de couches minces ? Construire des films à partir du niveau moléculaire

- Quelle est l'épaisseur du dépôt chimique en phase vapeur ? Obtenez un contrôle précis, des nanomètres aux micromètres

- Qu'est-ce que la pyrolyse du méthane ? Une voie à faible émission de carbone pour produire de l'hydrogène à partir du gaz naturel

- Quel est le rôle de l'équipement CVD dans les précurseurs de couches minces de nanodiamant ? Atteindre une synthèse de précision

- Quelle est la température du processus MOCVD ? Maîtrisez la croissance précise de films de 500°C à 1500°C

- Qu'est-ce que le dépôt chimique en phase vapeur pour les CNT ? La méthode principale pour la synthèse évolutive de nanotubes de carbone