Dans le contexte des nanotubes de carbone, CVD signifie Dépôt Chimique en Phase Vapeur (Chemical Vapor Deposition). C'est la méthode la plus courante et la plus polyvalente utilisée pour synthétiser, ou « faire croître », des nanotubes de carbone (NTC) de haute qualité de manière contrôlée. Le processus implique l'introduction d'un gaz contenant du carbone sur une surface chauffée (substrat) où un catalyseur métallique provoque la décomposition du gaz et sa reconstruction sous la forme de la structure cylindrique en nid d'abeille d'un nanotube.

Le défi fondamental dans la création de nanotubes de carbone est d'arranger précisément les atomes de carbone dans une forme cylindrique spécifique. Le dépôt chimique en phase vapeur est la solution dominante car il utilise un catalyseur métallique pour permettre cette construction à des températures beaucoup plus basses et plus gérables que ce qui serait autrement possible.

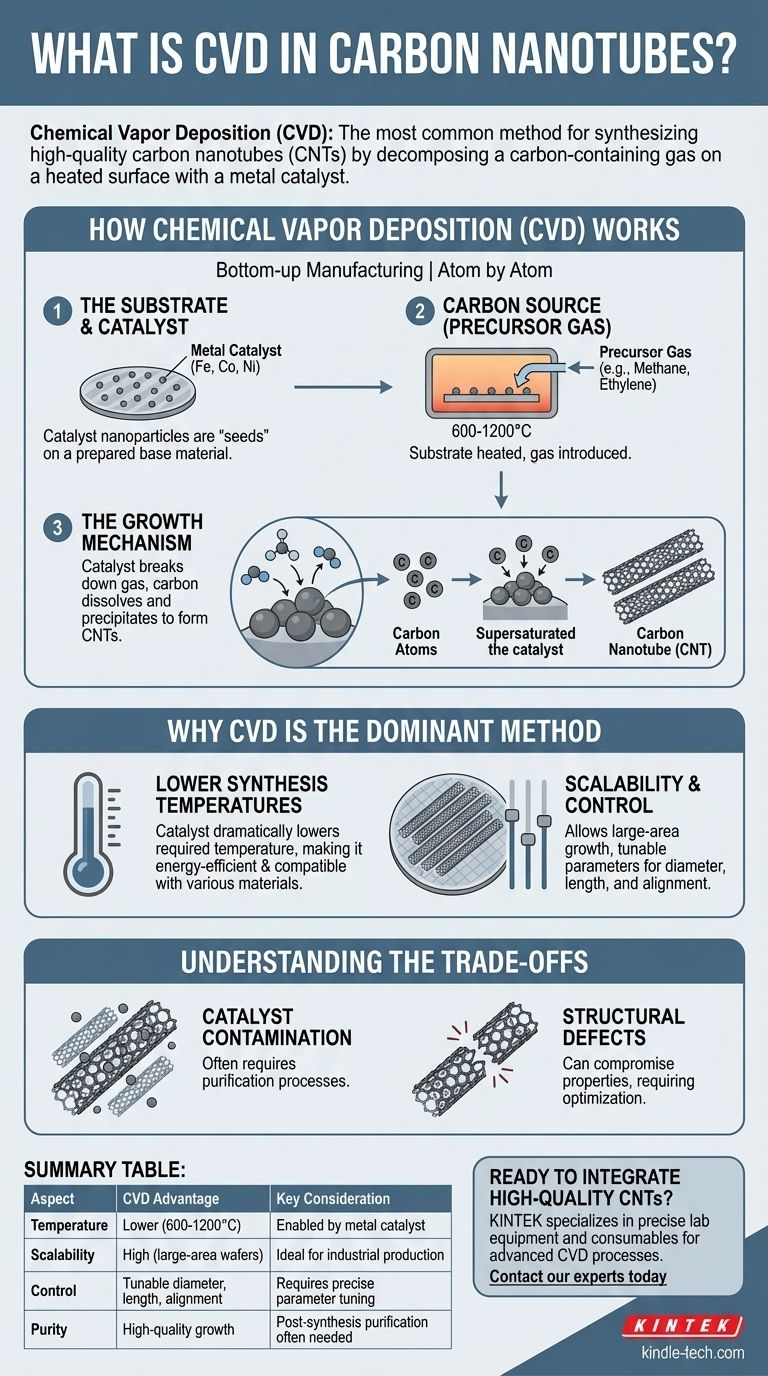

Comment fonctionne le dépôt chimique en phase vapeur (CVD) pour les NTC

Le processus CVD pour la croissance des NTC est une technique de fabrication ascendante (bottom-up), construisant les nanotubes atome par atome. Il repose sur quelques composants fondamentaux travaillant ensemble à l'intérieur d'une chambre de réaction, généralement un four à haute température.

Le substrat et le catalyseur

Premièrement, un matériau de base, ou substrat, est préparé. C'est la surface sur laquelle les nanotubes vont croître.

Une fine couche de particules de catalyseur métallique, telles que le fer, le cobalt ou le nickel, est ensuite déposée sur ce substrat. Ces nanoparticules sont les « graines » cruciales pour la formation des nanotubes.

La source de carbone (gaz précurseur)

Ensuite, le substrat est chauffé à une température élevée (typiquement 600-1200°C), et un gaz précurseur contenant du carbone, comme le méthane, l'éthylène ou l'acétylène, est passé dessus.

Sans le catalyseur, ce processus nécessiterait des températures immensément plus élevées pour briser les molécules de gaz.

Le mécanisme de croissance

Les particules chaudes du catalyseur métallique décomposent les molécules du gaz précurseur en atomes de carbone élémentaires.

Ces atomes de carbone se dissolvent dans la nanoparticule catalytique. Une fois que la nanoparticule devient sursaturée en carbone, le carbone commence à précipiter, formant la structure en treillis cylindrique stable d'un nanotube de carbone.

Pourquoi le CVD est la méthode dominante

Bien qu'il existe d'autres méthodes telles que la décharge à l'arc et l'ablation laser, le CVD est devenu la norme pour la recherche et la production industrielle en raison de deux avantages significatifs.

Températures de synthèse plus basses

Comme le note le matériau de référence, le catalyseur est la clé. Il abaisse considérablement l'énergie d'activation nécessaire pour décomposer le gaz carboné.

Cela permet de faire croître les NTC à des températures inférieures de plusieurs milliers de degrés par rapport aux méthodes concurrentes. Cela rend le processus plus économe en énergie et compatible avec une gamme plus large de matériaux, y compris ceux utilisés dans l'électronique.

Évolutivité et contrôle

Le CVD permet la croissance des NTC directement sur des tranches de grande surface, ce qui le rend adapté à la production de masse.

De plus, en ajustant soigneusement les paramètres du processus — tels que la température, la pression du gaz et le type de catalyseur — les ingénieurs peuvent exercer un contrôle significatif sur le produit final, influençant le diamètre, la longueur et même l'alignement des nanotubes.

Comprendre les compromis

Malgré ses avantages, le processus CVD n'est pas sans défis. Comprendre ces limites est essentiel pour les applications pratiques.

Contamination par le catalyseur

L'inconvénient le plus important est que les nanotubes résultants sont souvent contaminés par des particules de catalyseur métallique résiduelles.

Ces impuretés peuvent dégrader les propriétés électriques et mécaniques des NTC et nécessitent généralement un processus de purification agressif en plusieurs étapes après la synthèse, ce qui ajoute des coûts et de la complexité.

Défauts structurels

Le processus CVD peut introduire des imperfections ou des défauts dans le treillis carboné des parois des nanotubes.

Ces défauts peuvent compromettre la résistance et la conductivité théoriques exceptionnelles des NTC, les empêchant d'atteindre leur plein potentiel dans les applications exigeantes.

Comment appliquer cela à votre objectif

Le choix d'une méthode de synthèse est entièrement dicté par les exigences de l'application finale.

- Si votre objectif principal est la production à l'échelle industrielle pour l'électronique ou les composites avancés : Le CVD est la méthode la plus pratique et évolutive, offrant le meilleur équilibre entre qualité, contrôle et rentabilité.

- Si votre objectif principal est la recherche fondamentale nécessitant la plus haute perfection structurelle possible : Vous pourriez envisager des méthodes à plus haute énergie, mais vous devez accepter les compromis d'un rendement plus faible et de la difficulté à mettre le processus à l'échelle.

En fin de compte, le dépôt chimique en phase vapeur reste la technique la plus puissante et commercialement viable pour la fabrication de nanotubes de carbone pour un large éventail d'applications.

Tableau récapitulatif :

| Aspect | Avantage du CVD | Considération clé |

|---|---|---|

| Température | Plus basse (600-1200°C) | Rendue possible par le catalyseur métallique |

| Évolutivité | Élevée (grandes tranches) | Idéal pour la production industrielle |

| Contrôle | Diamètre, longueur, alignement ajustables | Nécessite un réglage précis des paramètres |

| Pureté | Croissance de haute qualité | Purification post-synthèse souvent nécessaire |

Prêt à intégrer des nanotubes de carbone de haute qualité dans votre recherche ou votre ligne de production ? KINTEK se spécialise dans la fourniture des équipements de laboratoire et des consommables précis nécessaires aux processus CVD avancés. Notre expertise garantit que vous disposez des bons outils pour une synthèse de NTC contrôlée, de la préparation du catalyseur aux fours à haute température. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins spécifiques en laboratoire et vous aider à obtenir des résultats matériels supérieurs.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale