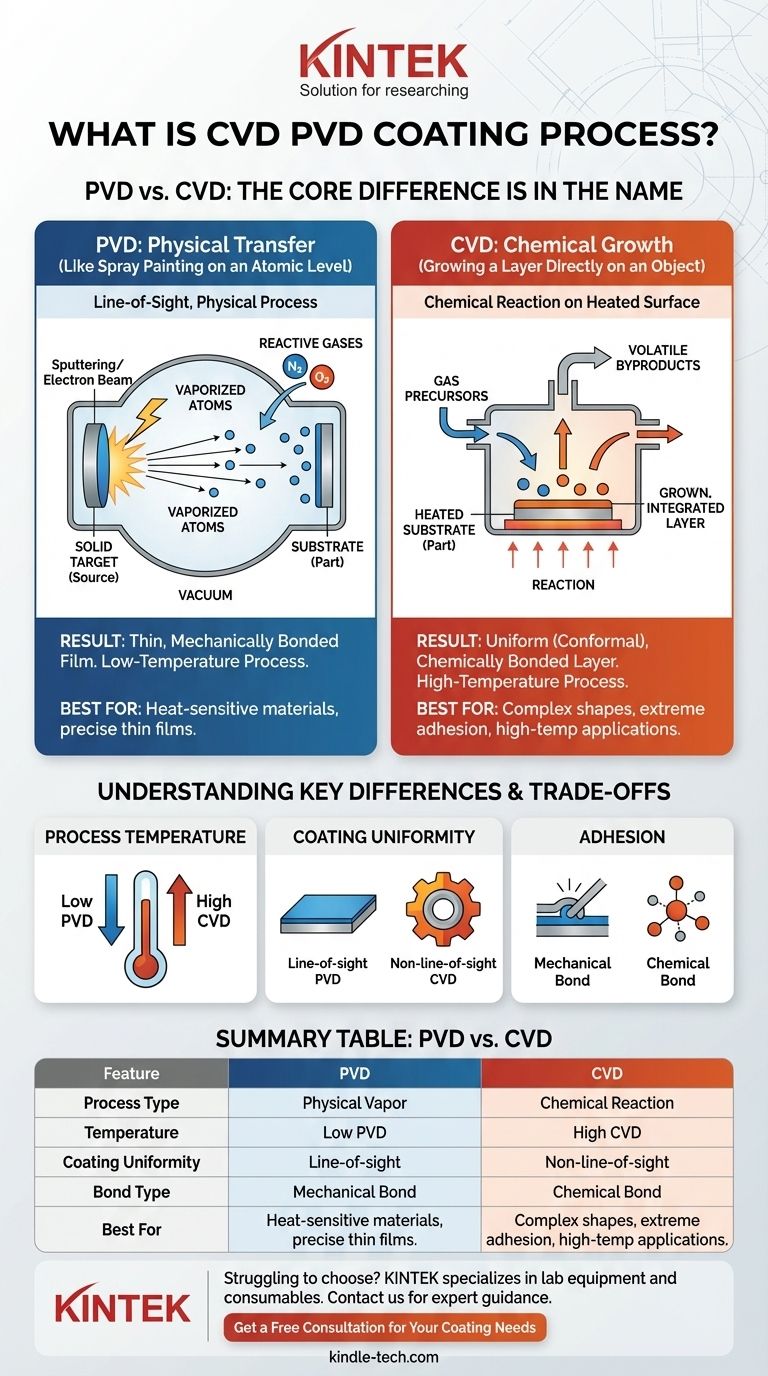

À la base, la différence est dans le nom. Le processus PVD (Physical Vapor Deposition - Dépôt Physique en Phase Vapeur) transfère physiquement un matériau solide sur un substrat, tandis que le processus CVD (Chemical Vapor Deposition - Dépôt Chimique en Phase Vapeur) utilise des réactions chimiques pour faire croître une nouvelle couche sur la surface du substrat. Le PVD est comme une peinture au pistolet au niveau atomique, tandis que le CVD est plus comme faire croître un matériau directement sur un objet.

La distinction fondamentale réside dans la manière dont le matériau de revêtement arrive et se lie à la pièce. Le PVD est un processus physique en ligne de mire impliquant la vaporisation et le dépôt d'un solide. Le CVD est un processus chimique où les gaz réagissent et se décomposent sur une surface chauffée pour former le revêtement.

Comment fonctionne le PVD : une transformation physique

Le dépôt physique en phase vapeur couvre un groupe de méthodes de dépôt sous vide où un matériau solide est vaporisé, traverse un vide et se condense sur un substrat.

Le principe : du solide à la vapeur

L'ensemble du processus se déroule dans une chambre à vide poussé pour assurer la pureté et prévenir la contamination.

Un matériau source solide, connu sous le nom de cible, est bombardé d'énergie. Cela peut être réalisé par des méthodes telles que le bombardement ionique (pulvérisation cathodique), un faisceau d'électrons de haute énergie ou un arc cathodique, qui vaporise la cible atome par atome.

Le dépôt : atome par atome

Ce matériau vaporisé se déplace en ligne droite à travers le vide et se dépose sur la surface de la pièce à revêtir. Ce dépôt atome par atome crée un film très fin, très adhérent et dense.

Pour modifier les propriétés du revêtement, telles que la dureté ou la couleur, des gaz réactifs comme l'azote ou l'oxygène peuvent être introduits dans la chambre. Ces gaz réagissent avec la vapeur métallique lorsqu'elle se dépose sur la pièce.

Le résultat : un film mince et lié

Le revêtement PVD résultant est une couche mécaniquement liée, extrêmement dure et résistante à l'usure. Le processus est généralement effectué à des températures plus basses que le CVD, ce qui le rend adapté à une plus large gamme de matériaux de substrat.

Comment fonctionne le CVD : une réaction chimique

Le dépôt chimique en phase vapeur crée un revêtement par un mécanisme fondamentalement différent. Au lieu de transférer physiquement un solide, il construit une couche à partir de gaz réactifs.

Le principe : construire avec des précurseurs chimiques

Dans le processus CVD, le substrat est placé à l'intérieur d'une chambre de réaction et chauffé à haute température.

Un mélange soigneusement contrôlé de gaz volatils, appelés précurseurs, est introduit dans la chambre. Ces précurseurs contiennent les éléments nécessaires pour former le revêtement final.

La réaction à la surface

La haute température du substrat énergise les gaz précurseurs, les faisant réagir ou se décomposer directement sur la surface de la pièce. Cette réaction chimique forme une nouvelle couche de matériau solide qui "croît" sur le substrat.

Les sous-produits volatils de la réaction sont ensuite purgés de la chambre et gérés pour prévenir l'impact environnemental.

Le résultat : une couche cultivée et intégrée

Étant donné que le revêtement est formé par une réaction en phase gazeuse, ce n'est pas un processus en ligne de mire. Cela permet au CVD de produire des revêtements très uniformes (conformes), même sur des formes complexes et des surfaces internes.

Comprendre les principales différences et compromis

Le choix entre PVD et CVD est dicté par les exigences spécifiques de l'application, en particulier les contraintes de température et la géométrie de la pièce.

Température du processus

Le CVD est un processus à haute température, nécessitant généralement que le substrat soit chauffé de manière significative pour activer les réactions chimiques. Cela limite son utilisation aux matériaux qui peuvent supporter ces températures sans être endommagés ou déformés.

Le PVD est un processus à basse température en comparaison. Cela le rend idéal pour le revêtement de matériaux sensibles à la chaleur, y compris de nombreux aciers, alliages et même certains plastiques.

Uniformité et géométrie du revêtement

Le CVD excelle dans le revêtement uniforme de formes complexes. Parce que les gaz précurseurs circulent autour de toute la pièce, il peut créer une épaisseur de revêtement constante sur des surfaces complexes, à l'intérieur des alésages et dans les coins aigus.

Le PVD est un processus en ligne de mire. Cela peut rendre difficile l'obtention d'un revêtement uniforme sur des pièces complexes et tridimensionnelles sans un montage et une rotation sophistiqués pendant le processus.

Adhérence et propriétés des matériaux

Les deux processus peuvent produire des revêtements avec une excellente adhérence et des propriétés souhaitables comme la dureté et la résistance à l'usure. Cependant, la liaison chimique formée en CVD se traduit souvent par une adhérence exceptionnelle, car le revêtement est essentiellement cultivé dans la couche superficielle du substrat.

Faire le bon choix pour votre application

En fin de compte, le meilleur processus dépend entièrement des objectifs de votre projet et des contraintes matérielles.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : le PVD est le choix supérieur en raison de ses températures de processus nettement plus basses.

- Si votre objectif principal est d'obtenir un revêtement uniforme sur des géométries complexes : le CVD est souvent la meilleure option en raison de son dépôt en phase gazeuse, non en ligne de mire.

- Si votre objectif principal est une dureté et une résistance à l'usure extrêmes sur un matériau tolérant à la chaleur : les deux processus sont de solides concurrents, et la décision peut se résumer au matériau de revêtement spécifique et au coût.

Comprendre le mécanisme fondamental – transfert physique versus croissance chimique – est la clé pour choisir la bonne technologie pour vos besoins.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Type de processus | Transfert physique de matériau solide | Réaction chimique de gaz |

| Température | Température plus basse (convient aux matériaux sensibles à la chaleur) | Haute température (nécessite des substrats tolérants à la chaleur) |

| Uniformité du revêtement | En ligne de mire (peut nécessiter une rotation pour les pièces complexes) | Excellente uniformité sur les géométries complexes et les surfaces internes |

| Type de liaison | Liaison mécanique | Liaison chimique (cultivée dans le substrat) |

| Idéal pour | Matériaux sensibles à la chaleur, films minces précis | Formes complexes, adhérence extrême, applications à haute température |

Vous avez du mal à choisir entre le PVD et le CVD pour votre équipement ou vos composants de laboratoire ? KINTEK est spécialisé dans l'équipement et les consommables de laboratoire, fournissant des conseils d'experts et des solutions pour tous vos besoins en matière de revêtement. Notre équipe peut vous aider à sélectionner le processus idéal pour améliorer la durabilité, les performances et l'efficacité de votre application spécifique. Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment notre expertise peut bénéficier à votre laboratoire.

Obtenez une consultation gratuite pour vos besoins en revêtement

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quels sont les défis des nanotubes de carbone ? Surmonter les obstacles de production et d'intégration

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces