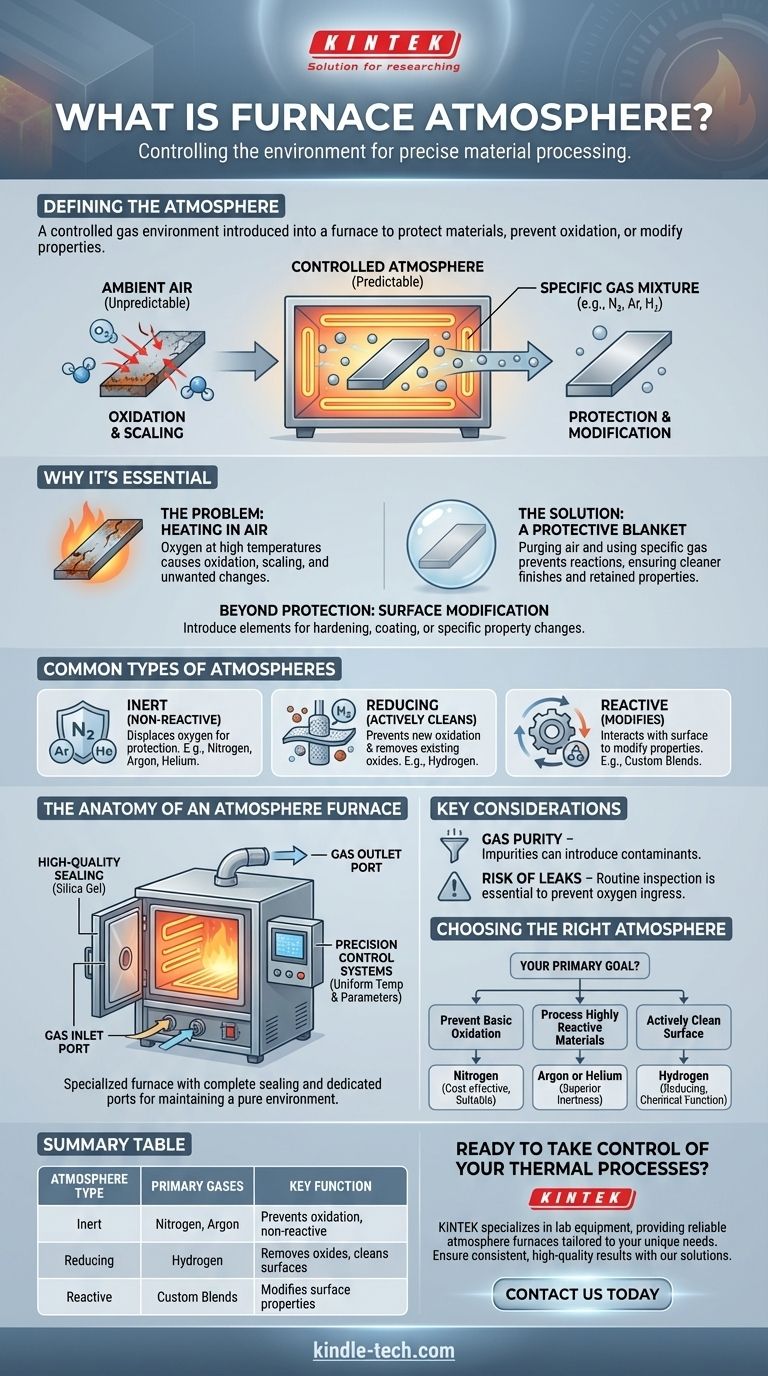

En termes simples, une atmosphère de four est le gaz spécifique ou le mélange de gaz introduit intentionnellement dans un four pendant un processus de chauffage. Au lieu de chauffer un matériau dans l'air normal, cet environnement contrôlé est utilisé pour protéger la surface du matériau, prévenir les réactions chimiques indésirables comme l'oxydation, ou introduire délibérément de nouveaux éléments pour modifier ses propriétés.

L'objectif principal d'une atmosphère de four est de remplacer la nature imprévisible et réactive de l'air ambiant par un environnement gazeux contrôlé et prévisible. Cela donne aux ingénieurs et aux scientifiques un contrôle précis sur le résultat final de tout processus thermique.

Pourquoi une atmosphère contrôlée est essentielle

Chauffer des matériaux à haute température peut les transformer fondamentalement. Le contrôle de l'environnement gazeux est souvent aussi critique que le contrôle de la température elle-même.

Le problème du chauffage à l'air

L'air normal contient environ 21 % d'oxygène. Lorsque la plupart des matériaux chauffent, cet oxygène réagit avec avidité avec leur surface.

Cette réaction, connue sous le nom d'oxydation, peut provoquer des effets indésirables tels que la formation de calamine, la décoloration et une modification des propriétés structurelles ou électriques du matériau.

La solution : un manteau protecteur

Une atmosphère de four contrôlée agit comme un manteau protecteur. En purgant la chambre du four de l'air et en la remplissant d'un gaz spécifique, vous pouvez éliminer l'oxygène et prévenir ces réactions indésirables.

Le résultat est une finition plus propre et un matériau qui conserve ses caractéristiques souhaitées après le chauffage.

Au-delà de la protection : la modification de surface

Certaines atmosphères ne sont pas seulement protectrices ; elles sont intentionnellement réactives.

Dans ces processus, le gaz est choisi spécifiquement pour interagir avec la surface du matériau. Cela permet l'introduction de nouveaux éléments pour durcir, revêtir ou modifier la surface d'une manière hautement contrôlée.

Types courants d'atmosphères de four

Le gaz choisi dépend entièrement du matériau traité et du résultat souhaité. Différents gaz servent des objectifs distincts.

Atmosphères inertes

L'objectif d'une atmosphère inerte est d'être complètement non réactive. Des gaz comme l'azote, l'argon et l'hélium sont utilisés pour simplement déplacer l'oxygène et protéger le matériau.

Le choix entre eux dépend souvent du coût et de la réactivité à des températures extrêmes. Bien que l'azote soit courant, l'argon est encore plus inerte et utilisé pour les matériaux très sensibles.

Atmosphères réductrices

Une atmosphère réductrice, contenant généralement de l'hydrogène, va plus loin qu'une atmosphère inerte.

Non seulement elle empêche la nouvelle oxydation de se produire, mais elle peut également éliminer activement les atomes d'oxygène des oxydes existants sur la surface du matériau. Cela nettoie essentiellement la pièce pendant qu'elle est chauffée.

L'anatomie d'un four à atmosphère

Un four standard ne peut pas maintenir une atmosphère contrôlée. Un four à atmosphère spécialisé est nécessaire et est défini par plusieurs caractéristiques clés.

L'importance de l'étanchéité

Pour maintenir un environnement interne pur, le four doit être complètement scellé de l'air extérieur.

Ceci est réalisé grâce à des soudures de haute qualité et des joints résistants aux hautes températures, souvent en gel de silice, sur toutes les portes et tous les orifices. Un bon joint est la première ligne de défense contre la contamination.

Orifices d'entrée et de sortie de gaz

Ces fours disposent d'orifices dédiés pour introduire le gaz atmosphérique souhaité et pour évacuer l'air déplacé. Cela permet une purge complète de la chambre avant le début du processus de chauffage.

Systèmes de contrôle de précision

Les fours à atmosphère sont équipés de systèmes qui assurent une température uniforme et un contrôle stable de tous les paramètres du processus. Cette précision est essentielle pour obtenir des résultats constants et reproductibles.

Comprendre les considérations clés

Bien que puissants, travailler avec des atmosphères contrôlées nécessite une attention aux détails. Ignorer ces facteurs peut compromettre l'ensemble du processus.

Le défi de la pureté du gaz

L'efficacité de l'atmosphère est directement liée à la pureté du gaz utilisé. Même de petites impuretés dans l'alimentation en gaz peuvent introduire des contaminants qui réagissent avec le matériau.

Le risque critique des fuites

Une petite fuite non détectée peut permettre à l'oxygène de l'air extérieur de pénétrer continuellement dans le four, ce qui va à l'encontre de l'objectif de l'atmosphère contrôlée. L'inspection de routine et la détection des fuites sont des tâches de maintenance essentielles.

Sécurité et manipulation des gaz

De nombreux gaz utilisés dans les atmosphères de four présentent des défis de sécurité uniques. L'hydrogène, par exemple, est hautement inflammable. Des protocoles appropriés de manipulation, de stockage et de ventilation sont non négociables pour garantir un fonctionnement sûr.

Choisir la bonne atmosphère pour votre objectif

Sélectionner le gaz correct est la décision la plus critique pour tout processus thermique atmosphérique.

- Si votre objectif principal est de prévenir l'oxydation de base sur les matériaux courants : Une atmosphère d'azote est généralement le choix le plus rentable et le plus approprié.

- Si votre objectif principal est de traiter des matériaux hautement réactifs ou d'assurer une non-réactivité absolue : Une atmosphère d'argon ou d'hélium offre un niveau d'inertie supérieur.

- Si votre objectif principal est de nettoyer activement une surface en éliminant les oxydes existants : Une atmosphère à base d'hydrogène (réductrice) est la seule option qui accomplit cette fonction chimique.

En fin de compte, maîtriser l'atmosphère du four vous donne un contrôle définitif sur les propriétés et la finition de vos matériaux.

Tableau récapitulatif :

| Type d'atmosphère | Gaz principaux | Fonction clé |

|---|---|---|

| Inerte | Azote, Argon | Prévient l'oxydation, non réactif |

| Réductrice | Hydrogène | Élimine les oxydes existants, nettoie les surfaces |

| Réactive | Mélanges personnalisés | Modifie les propriétés de surface (ex. : durcissement) |

Prêt à prendre le contrôle de vos processus thermiques ? KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, fournissant des fours à atmosphère fiables adaptés aux besoins uniques de votre laboratoire. Que vous travailliez avec des matériaux sensibles ou que vous ayez besoin de modifications de surface précises, nos solutions garantissent des résultats constants et de haute qualité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Comment créer une atmosphère inerte ? Maîtrisez les procédés sûrs et purs grâce à l'inertage

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir les incendies et les explosions

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité