En bref, le pressage à chaud est utilisé pour fabriquer des matériaux et des composants haute densité et haute performance à partir de poudres. En appliquant simultanément de la chaleur et de la pression, le processus consolide les poudres en une masse solide, éliminant les vides internes et créant des pièces aux propriétés mécaniques supérieures, souvent impossibles à obtenir par d'autres méthodes de fabrication.

L'objectif fondamental du pressage à chaud n'est pas seulement de façonner un matériau, mais d'ingénier fondamentalement sa microstructure interne. C'est la méthode choisie lorsque l'objectif principal est d'atteindre une densité et une résistance maximales dans des matériaux autrement difficiles à consolider.

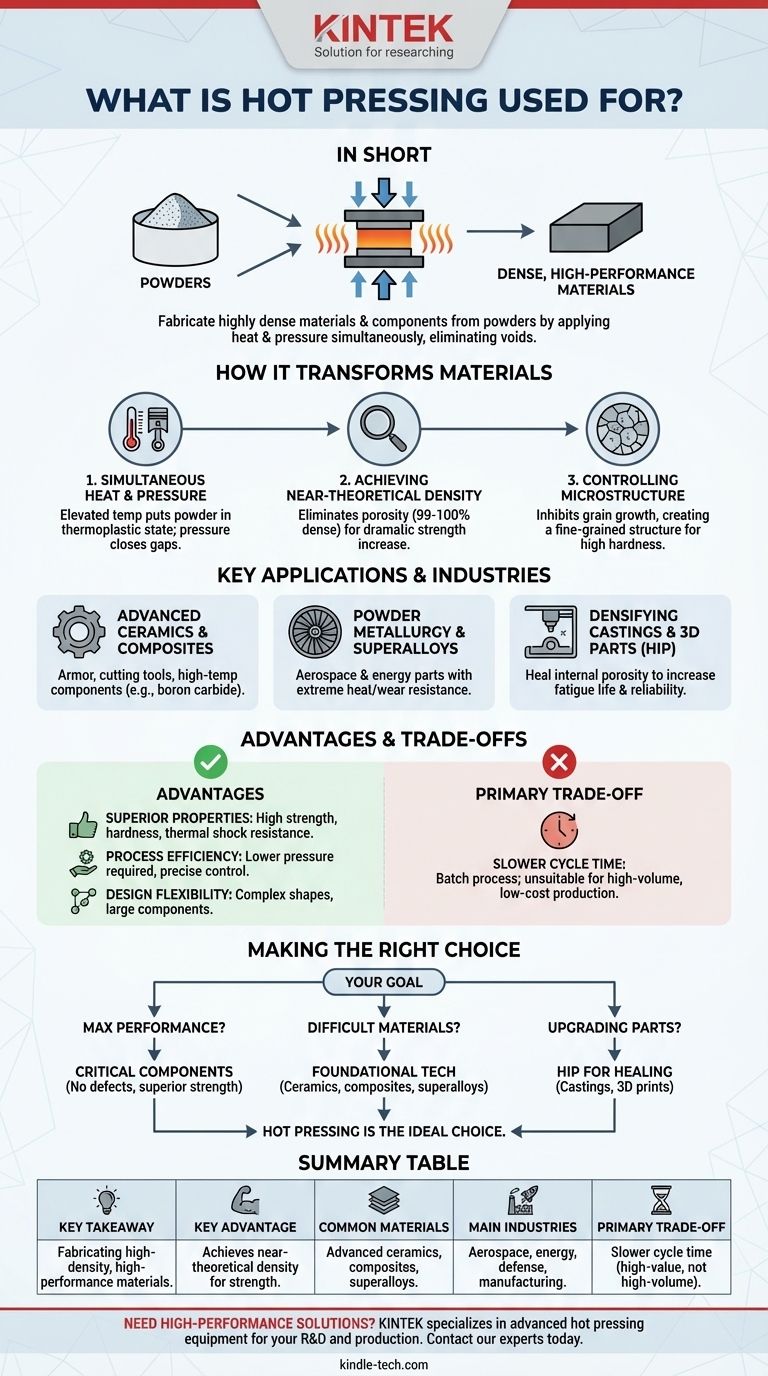

Comment le pressage à chaud transforme fondamentalement les matériaux

Le pressage à chaud est plus qu'un simple processus de formage ; c'est une technique de science des matériaux qui améliore activement le produit final. La magie réside dans l'application simultanée d'énergie thermique et mécanique.

Chaleur et pression simultanées

Contrairement au pressage à froid, où la pression est appliquée en premier puis la pièce est chauffée (frittée), le pressage à chaud fait les deux à la fois. La température élevée met la poudre dans un état thermoplastique, la rendant plus malléable et facilitant le transfert de masse entre les particules.

Cela permet à la pression appliquée d'être beaucoup plus efficace pour combler les espaces et les pores entre les grains de poudre.

Atteindre la densité théorique proche

Le résultat principal de ce processus est l'élimination de la porosité. En forçant les particules de poudre à se déformer et à se lier sous l'effet de la chaleur, le pressage à chaud peut produire des composants atteignant 99 à 100 % de leur densité maximale théorique.

Cette structure exempte de vides est directement responsable de l'augmentation spectaculaire de la résistance, de la durabilité et de la résistance à la défaillance d'une pièce.

Contrôle de la microstructure

La combinaison de chaleur et de pression permet également un contrôle précis de la structure de grain finale du matériau. Comme le processus peut être effectué à des températures plus basses et pendant des durées plus courtes que le frittage conventionnel, il inhibe efficacement la croissance indésirable des grains.

Le résultat est une microstructure à grains fins, qui contribue de manière significative à la haute résistance et à la dureté du matériau.

Applications et industries clés

Parce qu'il produit des matériaux supérieurs, le pressage à chaud est réservé aux composants pour lesquels la performance et la fiabilité ne sont pas négociables.

Céramiques avancées et composites

De nombreuses céramiques avancées (comme le carbure de bore ou le nitrure de silicium) et matériaux composites ne peuvent pas être fondus et coulés comme les métaux. Le pressage à chaud est une méthode principale pour consolider ces poudres en formes solides denses destinées à être utilisées dans les blindages, les outils de coupe et les composants industriels à haute température.

Métallurgie des poudres et superalliages

Les industries aérospatiale et énergétique dépendent des superalliages pour créer des pièces destinées aux environnements extrêmes, comme les aubes de turbine. Le pressage à chaud et sa variante, le pressage isostatique à chaud (HIP), sont utilisés pour consolider les poudres de superalliages en composants entièrement denses qui possèdent une résistance exceptionnelle à la chaleur, à l'usure et à la fatigue.

Densification des pièces moulées et imprimées en 3D

Une application critique, utilisant souvent le HIP, consiste à réparer les défauts dans les composants fabriqués par d'autres méthodes. Les pièces moulées en métal et même certaines pièces métalliques imprimées en 3D peuvent contenir des pores internes microscopiques. Soumettre ces pièces à un cycle de pressage à chaud fait s'effondrer ces vides, augmentant considérablement leur durée de vie en fatigue et leur fiabilité.

Comprendre les avantages et les compromis

Choisir le pressage à chaud implique de peser ses avantages significatifs par rapport à ses limites de processus. C'est un outil spécialisé pour des défis spécifiques.

Avantage : Propriétés matérielles supérieures

La capacité à créer des pièces entièrement denses et à grains fins est la raison numéro un d'utiliser le pressage à chaud. Cela se traduit directement par une résistance, une dureté et une résistance accrues à l'usure et aux chocs thermiques.

Avantage : Efficacité et contrôle du processus

En chauffant le matériau pendant la compression, la pression requise peut être jusqu'à dix fois inférieure à celle nécessaire pour le pressage à froid. Cela peut signifier des équipements plus petits et moins coûteux. Les commandes informatiques modernes permettent également une gestion précise du processus de densification, garantissant une qualité constante.

Avantage : Flexibilité de conception

Le processus est bien adapté pour produire des pièces aux formes complexes et aux dimensions précises. Il peut également être utilisé pour fabriquer des composants de très grand diamètre qui seraient difficiles à produire autrement.

Le principal compromis : Temps de cycle et volume

Le pressage à chaud est un processus discontinu (batch). Chauffer, presser et refroidir un seul composant ou un petit lot de composants prend beaucoup de temps. Cela le rend inapproprié pour la production à grand volume et à faible coût typique des biens de consommation. Sa valeur réside dans les applications haute performance, et non dans la production de masse.

Faire le bon choix pour votre objectif

En fin de compte, la décision d'utiliser le pressage à chaud dépend entièrement de vos exigences en matière de matériaux et de performance.

- Si votre objectif principal est la performance et la fiabilité maximales : Le pressage à chaud est le choix idéal pour créer des composants critiques exempts de défauts internes et possédant une résistance supérieure.

- Si votre objectif principal est de traiter des matériaux difficiles à former : Pour les céramiques avancées, les composites ou les superalliages qui ne peuvent pas être fondus et coulés, le pressage à chaud est une technologie de fabrication fondamentale.

- Si votre objectif principal est de mettre à niveau des composants existants : Utilisez le pressage isostatique à chaud (HIP) pour réparer la porosité interne dans les pièces moulées ou imprimées en 3D, augmentant considérablement leur durée de vie en service.

Choisir le bon processus de fabrication consiste à adapter la technique au défi d'ingénierie que vous devez résoudre.

Tableau récapitulatif :

| Aspect | Conclusion clé |

|---|---|

| Utilisation principale | Fabrication de matériaux haute densité et haute performance à partir de poudres. |

| Avantage clé | Atteint une densité proche de la théorique pour une résistance et une durabilité supérieures. |

| Matériaux courants | Céramiques avancées, composites, superalliages. |

| Industries principales | Aérospatiale, énergie, défense, fabrication. |

| Compromis principal | Temps de cycle plus lent, ce qui le rend idéal pour la production de grande valeur, et non de grand volume. |

Vous avez besoin de fabriquer des composants haute performance avec une résistance et une densité supérieures ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions avancées de pressage à chaud et d'équipements de laboratoire pour le développement et la production de céramiques, de composites et de superalliages haute performance. Notre expertise peut vous aider à obtenir les propriétés matérielles essentielles pour vos applications les plus exigeantes.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos équipements peuvent améliorer vos capacités de R&D et de production.

Guide Visuel

Produits associés

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four à presse à chaud sous vide pour stratification et chauffage

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire sous vide

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire à boîte sous vide

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Atteindre une densité de 99,1 % dans les composites CuW30

- Quels avantages l'équipement de frittage par pressage à chaud offre-t-il pour le NASICON ? Obtenir des plaques d'électrolyte solide denses à 100 %

- Quelles conditions un four de pressage à chaud sous vide fournit-il pour les composites Cuivre-MoS2-Mo ? Atteindre une densification maximale

- Quelle est l'importance d'un contrôle précis de la température dans l'infiltration par fusion ? Obtenir des électrodes haute performance en alliage Li-Al

- Comment la fonction de pressage uniaxial d'un four à moufle sous vide influence-t-elle la microstructure des céramiques ZrC-SiC ?