En métallurgie moderne, un four de recuit à cloche à hydrogène est un équipement spécialisé conçu pour le traitement thermique à grand volume. Il combine une chambre de chauffage mobile en forme de cloche avec une atmosphère d'hydrogène contrôlée pour recuire les matériaux, principalement les bobines métalliques, sans oxydation de surface, ce qui donne une finition "brillante".

Le principe fondamental d'un four à cloche à hydrogène est de désolidariser l'unité de chauffage (la "cloche") de la base du matériau. Cela permet un processus cyclique efficace où l'atmosphère d'hydrogène protège l'intégrité de la surface du matériau tandis que la cloche mobile maximise le temps de fonctionnement des éléments chauffants.

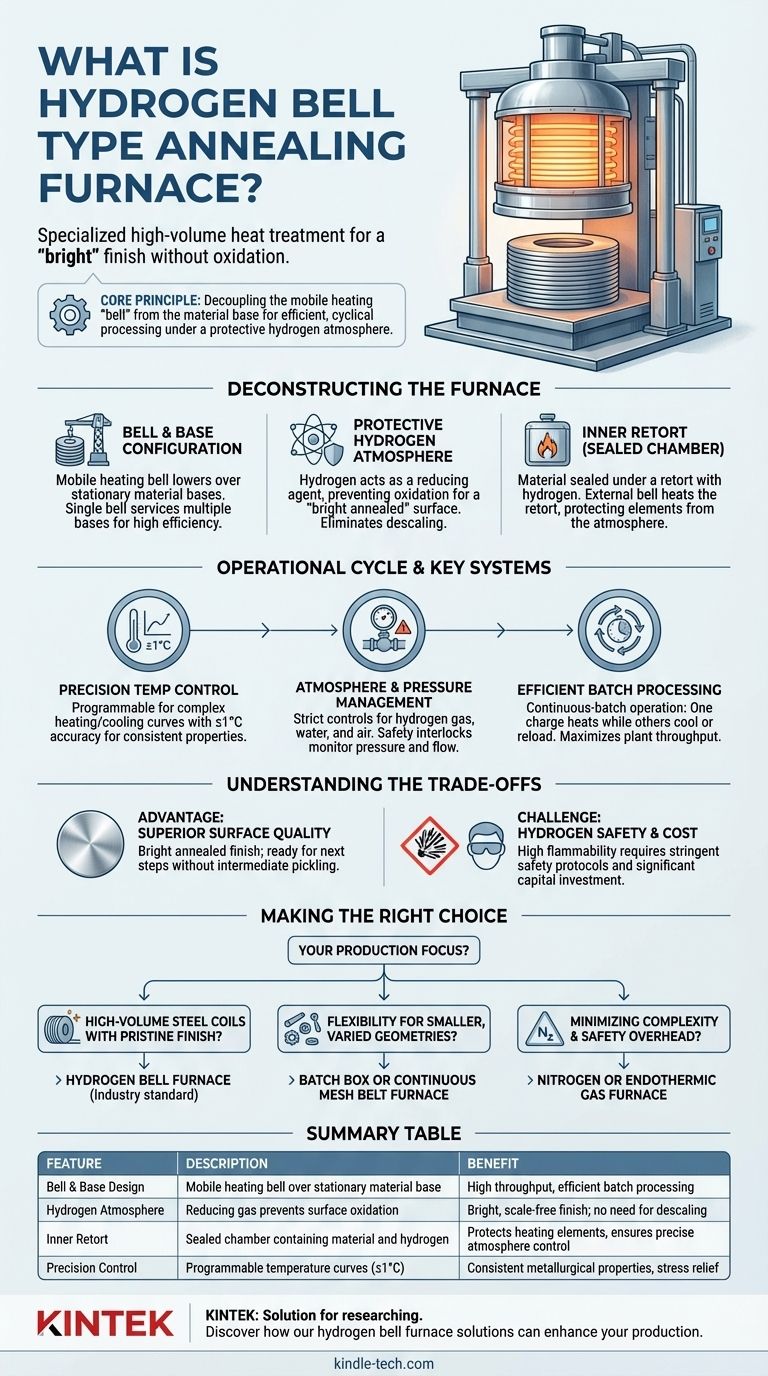

Décortiquer le four à cloche à hydrogène

Pour comprendre ce système, il est préférable de le décomposer en ses trois caractéristiques principales : la conception mécanique, l'atmosphère protectrice et les systèmes de contrôle.

La configuration cloche et base

Un four à cloche est un système en deux parties. Le matériau à recuire, comme les bobines d'acier, est empilé sur une base stationnaire.

Une cloche mobile séparée, qui contient les éléments chauffants, est ensuite abaissée sur le matériau par une grue ou un système de levage hydraulique. Cette conception signifie qu'une seule cloche de chauffage peut desservir plusieurs bases, créant un flux de travail très efficace.

L'atmosphère protectrice d'hydrogène

Le but principal de l'hydrogène est de créer une atmosphère protectrice ou réductrice. Lorsqu'ils sont chauffés, les métaux comme l'acier réagissent facilement avec l'oxygène, formant une couche d'oxyde (calamine) à la surface.

L'hydrogène empêche activement cela. En tant qu'agent réducteur puissant, il se lie à tout oxygène résiduel dans la chambre du four, l'empêchant de réagir avec le métal. Ce processus, connu sous le nom de recuit brillant, donne une surface propre, brillante et sans calamine qui ne nécessite souvent aucun nettoyage ou décapage supplémentaire.

La cornue intérieure (chambre scellée)

Le matériau sur la base est d'abord recouvert d'une fine enveloppe intérieure scellée, souvent appelée cornue. Cette cornue contient le matériau et l'atmosphère d'hydrogène contrôlée.

La cloche de chauffage plus grande est ensuite abaissée sur cet ensemble. Les éléments chauffants de la cloche chauffent la cornue de l'extérieur, ce qui, à son tour, chauffe le matériau à l'intérieur par rayonnement et convection. Cela garantit que les éléments chauffants coûteux ne sont jamais directement exposés à l'atmosphère du processus.

Cycle opérationnel et systèmes clés

La valeur d'un four à cloche réside dans son efficacité opérationnelle et la précision de sa production. Ceci est régi par ses systèmes de contrôle et de traitement intégrés.

Contrôle précis de la température

Ces fours utilisent des régulateurs de température avancés et programmables qui peuvent exécuter des courbes de chauffage et de refroidissement complexes avec une grande précision, souvent à ±1°C près.

Ce niveau de contrôle est essentiel pour obtenir des propriétés métallurgiques spécifiques, assurer la cohérence sur de grands lots et soulager les contraintes internes sans endommager le matériau.

Gestion de l'atmosphère et de la pression

Le système de four comprend des commandes précises pour la gestion de l'eau, de l'air et, surtout, de l'hydrogène gazeux. Les systèmes de contrôle de la pression garantissent le maintien de l'intégrité de l'atmosphère à l'intérieur de la cornue.

Les interverrouillages de sécurité et les systèmes d'alarme sont essentiels pour surveiller la pression et le débit du gaz, car l'hydrogène est hautement inflammable.

Traitement par lots efficace

La configuration cloche et base permet un fonctionnement par lots continus très efficace. Pendant qu'une charge est chauffée sous la cloche, une deuxième charge sur une autre base peut refroidir, et une troisième base peut être déchargée et rechargée.

Cela minimise les temps d'arrêt de la partie la plus coûteuse du système – la cloche de chauffage – et maximise le débit global de l'usine.

Comprendre les compromis

Bien que puissant, un four à cloche à hydrogène est une solution spécialisée avec des avantages et des défis clairs.

Avantage : Qualité de surface supérieure

Le principal avantage est la finition recuite brillante. En empêchant l'oxydation, ces fours produisent un produit avec une surface de haute qualité qui est prête pour un traitement ultérieur, comme le revêtement ou le laminage à froid, sans étape de décalaminage intermédiaire.

Défi : Sécurité et manipulation de l'hydrogène

L'hydrogène est extrêmement inflammable et peut être explosif dans certaines conditions. L'utilisation d'un four à hydrogène nécessite des protocoles de sécurité stricts, des systèmes sophistiqués de détection de fuites et des procédures de purge robustes utilisant un gaz inerte comme l'azote avant et après chaque cycle.

Coût : Investissement initial élevé

La complexité du four, de ses systèmes de contrôle et de l'infrastructure de sécurité requise entraîne un investissement en capital important. Cependant, pour les producteurs à grand volume, ce coût est souvent justifié par le débit élevé, l'efficacité du travail et la qualité supérieure du produit.

Faire le bon choix pour votre application

Le choix de la bonne technologie de recuit dépend entièrement de vos objectifs de production, des exigences matérielles et des capacités opérationnelles.

- Si votre objectif principal est la production à grand volume de bobines ou de fils d'acier avec une finition de surface impeccable : Un four à cloche à hydrogène est une solution standard de l'industrie parfaitement adaptée à cet objectif.

- Si votre objectif principal est la flexibilité des processus pour des géométries de pièces plus petites et variées : Un autre type de four, tel qu'un four à caisson plus petit ou un four à bande continue, peut être plus rentable.

- Si votre objectif principal est de minimiser la complexité de l'infrastructure et les frais généraux de sécurité : Envisagez un four utilisant une atmosphère à 100 % d'azote ou un gaz endothermique généré, qui présente moins de risques de manipulation que l'hydrogène à forte concentration.

En fin de compte, choisir un four à cloche à hydrogène est une décision stratégique qui équilibre la recherche d'une qualité de surface exceptionnelle et d'un débit élevé avec les exigences d'une opération complexe et critique pour la sécurité.

Tableau récapitulatif :

| Caractéristique | Description | Avantage |

|---|---|---|

| Conception cloche et base | Cloche de chauffage mobile sur base de matériau stationnaire | Débit élevé, traitement par lots efficace |

| Atmosphère d'hydrogène | Le gaz réducteur empêche l'oxydation de surface | Finition brillante, sans calamine ; pas besoin de décalaminage |

| Cornue intérieure | Chambre scellée contenant le matériau et l'hydrogène | Protège les éléments chauffants, assure un contrôle précis de l'atmosphère |

| Contrôle de précision | Courbes de température programmables (±1°C) | Propriétés métallurgiques constantes, soulagement des contraintes |

Prêt à obtenir une qualité de surface supérieure et un débit élevé dans votre processus de recuit ? KINTEK est spécialisé dans les équipements et consommables de laboratoire avancés, fournissant des solutions fiables pour les besoins de traitement thermique de votre laboratoire. Notre expertise en technologie des fours peut vous aider à mettre en œuvre des opérations de recuit efficaces, sûres et précises. Contactez-nous dès aujourd'hui pour découvrir comment nos solutions de fours à cloche à hydrogène peuvent améliorer votre production et offrir des résultats exceptionnels pour vos bobines métalliques.

Guide Visuel

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Pourquoi l'hydrogène gazeux est-il utilisé dans le processus de recuit ? Obtenez une finition métallique brillante et sans oxyde

- Qu'est-ce qu'une atmosphère inerte ? Un guide sur la stabilité chimique et la sécurité des processus

- Quel type de réfractaire est requis pour le revêtement de face chaude dans la zone chaude d'un four à hydrogène continu ? Assurez une stabilité à long terme avec de l'alumine de haute pureté.

- Quelles sont les raisons pour lesquelles un four à atmosphère contrôlée est souhaitable pour le frittage ? Obtenez des résultats de frittage supérieurs

- Quels avantages un four de frittage à atmosphère à haute température offre-t-il pour l'UO2 ? Densification précise du combustible

- Pourquoi des fours électriques sous vide poussé ou sous atmosphère contrôlée sont-ils nécessaires pour les expériences d'oxydation sur les matériaux aérospatiaux ?

- Quelles sont les caractéristiques et les utilisations d'une atmosphère préparée à base d'azote ? Maîtriser la précision du traitement thermique

- Qu'est-ce qu'une atmosphère inerte ? Contrôlez votre environnement chimique pour la sécurité et la qualité