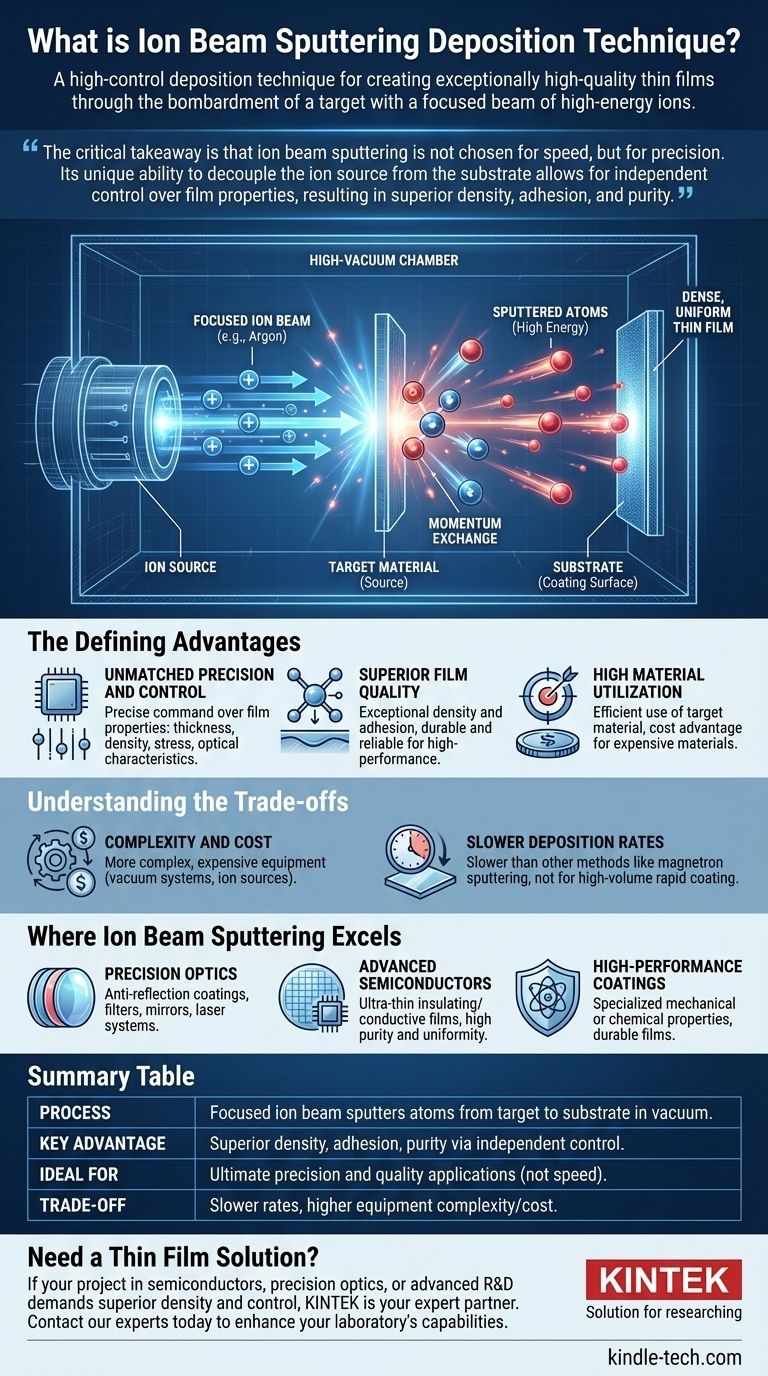

À la base, la pulvérisation ionique est une technique de dépôt hautement contrôlée utilisée pour créer des couches minces d'une qualité exceptionnellement élevée. Le processus utilise un faisceau focalisé d'ions de haute énergie, généralement issus d'un gaz inerte comme l'argon, pour bombarder un matériau cible. Cette collision déloge, ou « pulvérise », des atomes de la cible, qui voyagent ensuite et se déposent sur un substrat, formant un film dense et uniforme.

Le point essentiel à retenir est que la pulvérisation ionique n'est pas choisie pour sa vitesse, mais pour sa précision. Sa capacité unique à découpler la source d'ions du substrat permet un contrôle indépendant des propriétés du film, ce qui se traduit par une densité, une adhérence et une pureté supérieures que d'autres méthodes peinent à atteindre.

Comment fonctionne la pulvérisation ionique

L'efficacité de la pulvérisation ionique réside dans son processus méthodique et énergétique, qui se déroule à l'intérieur d'une chambre à vide poussé.

La source d'ions et la chambre à vide

L'ensemble du processus commence par la création d'un environnement à vide poussé pour éliminer les contaminants. Un gaz inerte, le plus souvent l'argon, est introduit dans une source d'ions séparée.

Cette source utilise ensuite un champ électrique pour arracher des électrons aux atomes d'argon, créant un flux d'ions chargés positivement.

Bombardement de la cible

Ce flux d'ions est accéléré et focalisé en un faisceau de haute énergie dirigé vers le matériau source, connu sous le nom de cible.

Lorsque les ions frappent la cible, ils transfèrent leur énergie cinétique par un processus d'échange de quantité de mouvement. Cela est analogue à une boule blanche frappant un triangle de boules de billard, mais à l'échelle atomique.

Dépôt sur le substrat

Ce transfert d'énergie est suffisamment puissant pour arracher des atomes du matériau cible. Ces atomes éjectés possèdent une énergie nettement plus élevée — souvent autour de 10 eV, ce qui est près de 100 fois celle des particules dans les techniques d'évaporation standard.

Ces particules de haute énergie traversent le vide et frappent le substrat (le matériau à revêtir). Leur haute énergie leur permet de migrer légèrement à la surface, trouvant des positions optimales pour former un film très dense, bien adhéré et sans défaut.

Les avantages déterminants de cette technique

La séparation de la source d'ions, de la cible et du substrat est ce qui confère à cette méthode des avantages distincts par rapport aux techniques de pulvérisation plus conventionnelles.

Précision et contrôle inégalés

Étant donné que l'énergie, l'angle et le courant du faisceau d'ions peuvent être contrôlés indépendamment du substrat, les ingénieurs ont une maîtrise précise des propriétés du film. Cela inclut l'épaisseur, la densité, la contrainte et même ses caractéristiques optiques.

Qualité de film supérieure

La haute énergie des particules pulvérisées se traduit par des films d'une densité exceptionnelle et d'une forte adhérence au substrat. Cela les rend plus durables et fiables pour les applications haute performance.

Utilisation élevée des matériaux

La nature focalisée du faisceau d'ions permet une utilisation très efficace du matériau cible, ce qui constitue un avantage économique significatif lorsque l'on travaille avec des matériaux coûteux ou exotiques.

Comprendre les compromis

Bien que puissante, la pulvérisation ionique n'est pas une solution universelle. Ses principaux compromis sont la complexité et la vitesse.

Le coût de la précision

L'équipement requis pour la pulvérisation ionique est plus complexe et plus coûteux que celui des méthodes de dépôt plus simples. Cela inclut les systèmes à vide poussé et la source d'ions sophistiquée.

Débits de dépôt plus lents

La nature méthodique et hautement contrôlée du processus entraîne généralement des vitesses de dépôt plus lentes par rapport à des techniques comme la pulvérisation magnétron. Cela la rend moins adaptée aux applications où le revêtement rapide et à haut volume est l'objectif principal.

Là où la pulvérisation ionique excelle

Cette technique est réservée aux applications où la performance et la précision du film ne sont pas négociables.

Optique de précision

La pulvérisation ionique est essentielle pour créer des revêtements antireflets multicouches, des filtres et des miroirs pour les lentilles et les systèmes laser. Le contrôle précis de l'épaisseur et de l'indice de réfraction de chaque couche est essentiel.

Semi-conducteurs avancés

Dans la fabrication des semi-conducteurs, elle est utilisée pour déposer des films isolants ou conducteurs ultra-minces où la pureté et l'uniformité sont primordiales pour la performance du dispositif.

Revêtements haute performance

La technique est également utilisée pour créer des films spécialisés dotés de propriétés mécaniques ou chimiques spécifiques, tels que des films nitrures durables ou des revêtements pour dispositifs sensibles comme les gyroscopes.

Faire le bon choix pour votre objectif

Choisir la bonne technique de dépôt nécessite d'aligner les forces de la méthode avec l'objectif principal de votre projet.

- Si votre objectif principal est la qualité et la densité ultimes du film : La pulvérisation ionique est le choix supérieur en raison de l'énergie élevée des particules qui élimine les vides et assure une forte adhérence.

- Si votre objectif principal est le contrôle précis des couches complexes : Le contrôle indépendant des paramètres de dépôt de cette technique la rend idéale pour les composants optiques ou électroniques avancés.

- Si votre objectif principal est le débit de production élevé et un coût inférieur : Une méthode moins complexe comme la pulvérisation magnétron est probablement une solution plus pratique et économique.

En fin de compte, choisir la pulvérisation ionique est un investissement pour atteindre un niveau de qualité et de précision que d'autres méthodes ne peuvent tout simplement pas reproduire.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Processus | Un faisceau d'ions focalisé pulvérise des atomes d'une cible pour déposer un film mince sur un substrat sous vide. |

| Avantage clé | Densité, adhérence et pureté supérieures du film grâce au contrôle indépendant de la source d'ions et du substrat. |

| Idéal pour | Applications nécessitant une précision et une qualité ultimes, et non une grande vitesse. |

| Compromis | Débits de dépôt plus lents et complexité/coût de l'équipement plus élevés. |

Besoin d'une solution de film mince avec une précision inégalée ?

Si votre projet dans les semi-conducteurs, l'optique de précision ou la R&D avancée exige la densité et le contrôle supérieurs de la pulvérisation ionique, KINTEK est votre partenaire expert. Nous sommes spécialisés dans la fourniture des équipements de laboratoire haute performance et des consommables dont vous avez besoin pour obtenir des résultats impeccables.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Instrument de tamisage électromagnétique tridimensionnel

Les gens demandent aussi

- Quel est le catalyseur de la croissance des CNT ? Découvrez la clé de la synthèse de nanotubes de carbone de haute qualité

- Quelle est la méthode de dépôt des couches minces ? Choisissez la bonne technique PVD ou CVD pour votre laboratoire

- Quelle est la construction et le fonctionnement du dépôt chimique en phase vapeur ? Un guide pour le revêtement de films minces haute performance

- Quelle est la température du LPCVD ? Optimisez votre processus de dépôt de couches minces

- Qu'est-ce que la théorie du dépôt physique en phase vapeur ? Un guide des principes du revêtement PVD

- Pourquoi l'épaisseur des films minces est-elle importante ? La clé pour contrôler les propriétés optiques, électriques et mécaniques

- Comment le plasma est-il créé dans le pulvérisation cathodique RF ? Le rôle des champs alternatifs dans l'ionisation du gaz

- En quoi le dépôt chimique diffère-t-il du dépôt physique ? Un guide pour le revêtement de formes complexes par rapport à la précision