En substance, le pressage isostatique est une méthode de compactage de poudre qui utilise une pression hydrostatique uniforme pour créer un objet solide. Contrairement aux méthodes traditionnelles qui pressent dans une ou deux directions, cette technique place la poudre à l'intérieur d'un moule flexible et applique une pression égale de tous les côtés, généralement à l'aide d'un fluide.

L'avantage essentiel du pressage isostatique est sa capacité à contourner les limites du pressage conventionnel. En appliquant une pression égale dans toutes les directions, il produit des composants avec une densité et une résistance exceptionnellement uniformes, même dans des formes complexes.

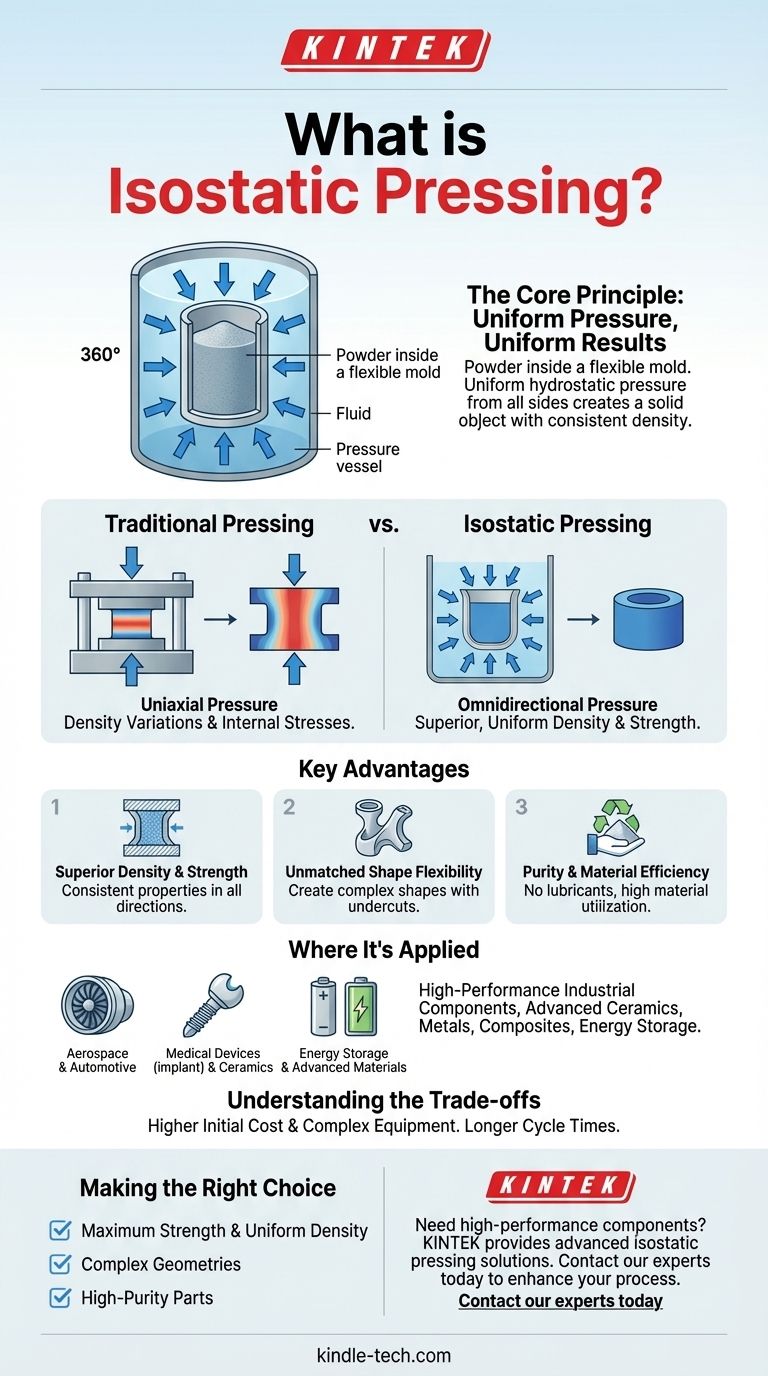

Le principe fondamental : Pression uniforme, résultats uniformes

Le pressage isostatique modifie fondamentalement la manière dont la force de compactage est appliquée à un matériau. Cette distinction est la source de tous ses principaux avantages.

Comment ça marche

Le processus consiste à enfermer une poudre dans un moule flexible scellé, fait de caoutchouc, de plastique ou d'un élastomère similaire. Cet ensemble est ensuite soumis à une pression hydrostatique élevée.

La pression est transmise à travers la paroi flexible du moule, compactant la poudre à l'intérieur de manière égale dans toutes les directions possibles.

La différence clé par rapport au pressage traditionnel

Le pressage uniaxial traditionnel utilise une matrice rigide et applique une force dans une seule direction. Cela peut créer des variations de densité et des contraintes internes dans la pièce, car le frottement avec les parois de la matrice entrave l'écoulement uniforme de la poudre.

Le pressage isostatique élimine entièrement ce problème. Sans parois de matrice rigides pour provoquer des frottements et avec une pression appliquée uniformément, la pièce résultante atteint une densité beaucoup plus élevée et plus constante.

Principaux avantages de la méthode isostatique

L'approche unique du pressage isostatique conduit à plusieurs avantages manufacturiers significatifs, ce qui en fait le choix préféré pour les applications exigeantes.

Densité et résistance supérieures

Parce que les forces de compression sont parfaitement équilibrées, le composant final a une densité uniforme dans toute sa structure. Cette uniformité se traduit directement par une résistance constante et prévisible dans toutes les directions, sans les points faibles qui peuvent être introduits par d'autres méthodes.

Flexibilité de forme inégalée

L'utilisation d'un moule flexible en élastomère supprime de nombreuses contraintes géométriques imposées par les matrices rigides. Cela permet la création de formes plus complexes, y compris des pièces avec des contre-dépouilles ou des sections transversales variables, qu'il serait impossible de produire avec le pressage uniaxial.

Pureté et efficacité des matériaux

Ce processus compacte les poudres sans avoir besoin de lubrifiants, qui sont souvent nécessaires dans le pressage en matrice pour réduire le frottement. Cela prévient la contamination et assure une plus grande pureté du matériau final.

De plus, c'est un processus très efficace pour les matériaux coûteux ou difficiles à compacter, assurant une utilisation maximale du matériau.

Comprendre les compromis

Bien que très efficace, le pressage isostatique n'est pas une solution universelle. L'équipement requis est plus complexe et représente souvent un investissement en capital plus élevé que les presses mécaniques simples.

Les temps de cycle peuvent également être plus longs, ce qui le rend moins adapté à certaines applications à grand volume et à faible coût où les propriétés ultimes du matériau ne sont pas la principale préoccupation. L'outillage flexible peut également avoir une durée de vie et un profil de coût différents par rapport aux matrices en acier trempé.

Où le pressage isostatique est appliqué

Cette technique est cruciale dans les industries où la performance et la fiabilité des composants sont non négociables.

Composants industriels haute performance

Le pressage isostatique est utilisé pour fabriquer des céramiques avancées et des pièces métalliques pour les industries aérospatiale, automobile et pétrolière et gazière. Il est également vital pour la production de dispositifs médicaux, de connecteurs électriques et même de ferrites haute performance.

Matériaux et technologies avancés

La méthode est appliquée pour consolider une large gamme de matériaux, y compris les métaux, les composites, les plastiques et le carbone. Elle est également utilisée pour créer des composants pour le stockage d'énergie, tels que les batteries lithium-ion et les piles à combustible, et pour le traitement de matériaux sensibles comme les produits pharmaceutiques, le combustible nucléaire et même les explosifs.

Faire le bon choix pour votre objectif

Le choix de la méthode de compactage correcte dépend entièrement des exigences du composant final.

- Si votre objectif principal est une résistance maximale des composants et une densité uniforme : Le pressage isostatique est le choix supérieur, car il élimine les défauts internes et les gradients de densité courants dans d'autres méthodes.

- Si votre objectif principal est de créer des géométries complexes : L'outillage flexible du pressage isostatique offre une liberté de conception que les matrices rigides ne peuvent égaler.

- Si votre objectif principal est des pièces de haute pureté à partir de matériaux coûteux : La nature sans lubrifiant et l'utilisation élevée des matériaux de ce processus en font la solution idéale.

En fin de compte, le pressage isostatique permet aux ingénieurs de créer des composants dont l'intégrité matérielle et la complexité géométrique étaient auparavant inaccessibles.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | La poudre est enfermée dans un moule flexible et soumise à une pression uniforme de tous les côtés via un fluide. |

| Avantage principal | Produit des pièces avec une densité et une résistance exceptionnellement uniformes, même dans des formes complexes. |

| Applications clés | Composants aérospatiaux, dispositifs médicaux, céramiques avancées, batteries lithium-ion et combustible nucléaire. |

| Idéal pour | Applications nécessitant une performance maximale des matériaux, des géométries complexes et une grande pureté. |

Besoin de fabriquer des composants haute performance avec une densité uniforme et des formes complexes ?

KINTEK est spécialisé dans la fourniture de solutions de pressage isostatique avancées et d'équipements de laboratoire pour les industries où l'intégrité des matériaux est essentielle. Notre expertise vous aide à atteindre une qualité de pièce supérieure, à maximiser l'utilisation des matériaux et à repousser les limites de la complexité de conception.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie de pressage isostatique peut améliorer votre processus de fabrication et la performance de vos produits.

Guide Visuel

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse chauffante à double plaque pour laboratoire

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quels sont les avantages du compactage isostatique ? Obtenir une densité uniforme et des formes complexes

- Qu'est-ce que la méthode de pressage isostatique à froid ? Obtenez une densité uniforme dans les pièces complexes

- Quels sont les différents types de pressage isostatique à froid ? Sac humide ou sac sec pour vos besoins de production

- Qu'est-ce que le procédé de sac sec ? Un guide du pressage isostatique à grande vitesse

- Qu'est-ce que le processus CIP à froid ? Obtenez une densité uniforme dans les pièces en poudre complexes

- Qu'est-ce que le processus de pressage isostatique à froid ? Obtenez une densité uniforme dans les pièces complexes

- Qu'est-ce que le pressage isostatique à froid de poudre métallique ? Obtenez une densité uniforme dans les pièces métalliques complexes

- Quels sont les avantages du pressage isostatique ? Obtenir une intégrité matérielle supérieure et une liberté de conception