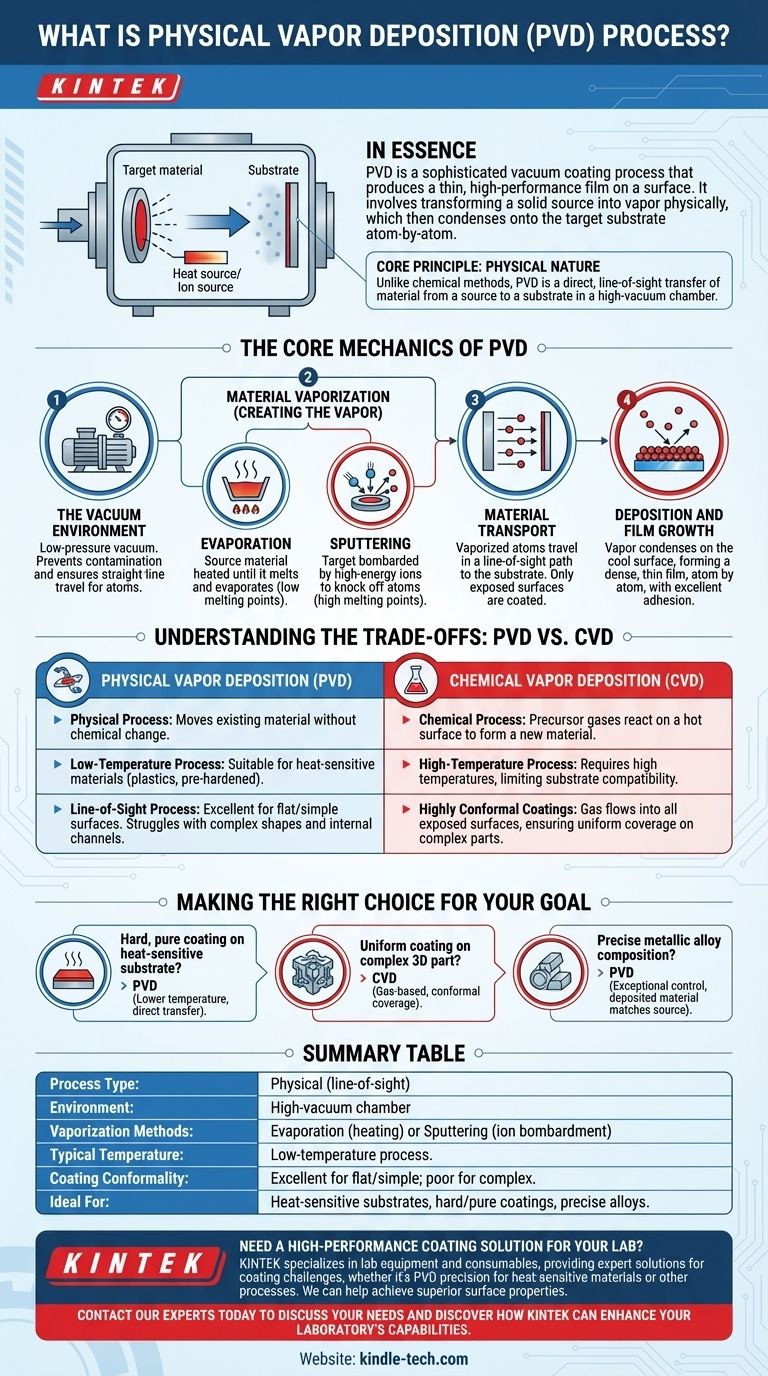

En substance, le dépôt physique en phase vapeur (PVD) est un processus de revêtement sous vide sophistiqué qui produit un film mince et haute performance sur une surface. La technique fonctionne en prenant un matériau source solide, en le transformant en vapeur par des moyens physiques comme le chauffage ou le bombardement ionique, puis en permettant à cette vapeur de se condenser sur l'objet cible, appelé substrat. Ce dépôt atome par atome crée un revêtement extrêmement pur et bien adhérent.

Le principe fondamental du PVD est sa nature physique. Contrairement à d'autres méthodes qui reposent sur des réactions chimiques, le PVD est un transfert direct, en ligne de mire, de matière d'une source à un substrat, similaire à la peinture au pistolet à l'échelle atomique dans une chambre à vide poussé.

La mécanique fondamentale du PVD

Le processus PVD, bien que varié, suit une séquence cohérente d'étapes pour transformer un matériau solide en un revêtement fonctionnel. Chaque étape est essentielle pour la qualité finale du film.

L'environnement sous vide

L'ensemble du processus PVD se déroule sous un vide à très basse pression. C'est non négociable pour deux raisons.

Premièrement, cela élimine les gaz atmosphériques qui pourraient contaminer le revêtement et introduire des impuretés. Deuxièmement, cela garantit que les atomes de matériau vaporisé peuvent voyager de la source au substrat sans entrer en collision avec les molécules d'air.

Vaporisation du matériau (création de la vapeur)

Pour déposer un matériau, il faut d'abord le transformer en vapeur. Le PVD y parvient principalement par deux méthodes.

- Évaporation : Le matériau source est chauffé dans la chambre à vide jusqu'à ce qu'il fonde et s'évapore, libérant des atomes dans la chambre. Cette méthode est efficace pour les matériaux ayant des points de fusion plus bas.

- Pulvérisation cathodique : Le matériau source (ou "cible") est bombardé d'ions à haute énergie, généralement provenant d'un gaz inerte comme l'argon. Ces collisions ont suffisamment de force pour arracher physiquement des atomes de la cible, les projetant vers le substrat. La pulvérisation cathodique est idéale pour les matériaux ayant des points de fusion très élevés.

Transport du matériau

Une fois vaporisés, les atomes de matériau voyagent en ligne droite de la source au substrat. C'est pourquoi le PVD est souvent appelé un processus "en ligne de mire". Les parties du substrat directement face à la source sont revêtues, tandis que les zones cachées ou ombragées ne le sont pas.

Dépôt et croissance du film

Lorsque les atomes vaporisés frappent la surface plus froide du substrat, ils se condensent à nouveau en un état solide. Ils s'arrangent couche par couche, formant un film dense et mince qui croît atome par atome. Cette méthode assure une excellente adhérence entre le revêtement et le substrat.

Comprendre les compromis : PVD vs. CVD

Pour bien comprendre le PVD, il est utile de le comparer à son alternative courante, le dépôt chimique en phase vapeur (CVD). Bien que les deux produisent des films minces, leurs mécanismes sont fondamentalement différents.

La distinction clé : physique vs. chimique

Le PVD est un processus physique. Il déplace le matériau existant d'une source vers un substrat sans modifier sa composition chimique.

Le CVD est un processus chimique. Il introduit des gaz précurseurs dans une chambre, qui réagissent ensuite sur la surface chaude du substrat pour former un matériau solide entièrement nouveau comme revêtement.

Température et compatibilité du substrat

Le PVD est un processus à basse température comparativement. Cela le rend approprié pour le revêtement de matériaux qui ne peuvent pas supporter une chaleur élevée, tels que les plastiques, certains alliages ou les composants pré-trempés.

Le CVD nécessite généralement des températures très élevées pour déclencher les réactions chimiques nécessaires. Cela limite son utilisation aux substrats thermiquement stables et qui ne seront pas endommagés par la chaleur.

Propriétés du revêtement et conformité

Parce que le PVD est un processus en ligne de mire, il est excellent pour le revêtement de surfaces planes ou simplement courbées. Il a cependant des difficultés à revêtir uniformément des formes complexes avec des canaux internes ou des contre-dépouilles.

Le CVD excelle dans la création de revêtements hautement conformes. Parce que le précurseur est un gaz, il peut s'écouler et réagir sur toutes les surfaces exposées d'une pièce complexe, offrant une épaisseur de revêtement uniforme partout.

Faire le bon choix pour votre objectif

La décision entre le PVD et d'autres méthodes de revêtement dépend entièrement du matériau, de la géométrie de la pièce et des propriétés finales souhaitées.

- Si votre objectif principal est un revêtement dur et pur sur un substrat sensible à la chaleur : Le PVD est le choix supérieur en raison de sa température de processus plus basse et de son transfert direct de matériau.

- Si votre objectif principal est de revêtir uniformément une pièce 3D complexe avec une géométrie complexe : Le CVD est la meilleure option car son processus basé sur le gaz assure une couverture complète et conforme.

- Si votre objectif principal est de déposer un alliage métallique avec une composition précise : Le PVD offre un contrôle exceptionnel, car le matériau déposé est le même que le matériau source.

En comprenant le mécanisme physique fondamental du PVD, vous pouvez choisir en toute confiance le bon outil pour atteindre les propriétés de surface souhaitées.

Tableau récapitulatif :

| Aspect PVD | Détail clé |

|---|---|

| Type de processus | Physique (transfert de matériau en ligne de mire) |

| Environnement | Chambre à vide poussé |

| Méthodes de vaporisation | Évaporation (chauffage) ou Pulvérisation cathodique (bombardement ionique) |

| Température typique | Processus à basse température |

| Conformité du revêtement | Excellente pour les surfaces planes/simples ; médiocre pour les géométries complexes |

| Idéal pour | Substrats sensibles à la chaleur, revêtements durs/purs, dépôt d'alliages précis |

Besoin d'une solution de revêtement haute performance pour votre laboratoire ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des solutions expertes pour vos défis de revêtement. Que vous ayez besoin de la précision du PVD pour des matériaux sensibles à la chaleur ou de conseils sur le meilleur processus pour votre application, notre équipe est là pour vous aider.

Nous pouvons vous aider à obtenir des propriétés de surface supérieures avec le bon équipement. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température