Essentiellement, un appareil de dépôt physique en phase vapeur (PVD) est un système de vide sophistiqué conçu pour créer des revêtements exceptionnellement minces et haute performance sur une surface. La machine fonctionne en prenant un matériau solide, en le convertissant en vapeur dans une chambre à vide poussé, puis en permettant à cette vapeur de voyager et de se condenser sur un objet cible, ou substrat. Ce processus construit une nouvelle couche de surface sur l'objet atome par atome, ce qui donne un film avec des propriétés très souhaitables.

La clé pour comprendre un appareil PVD est de le considérer non seulement comme une machine, mais comme un système de contrôle d'un processus physique fondamental. Il manipule précisément l'état d'un matériau – du solide à la vapeur et de nouveau au solide – dans un vide contrôlé pour concevoir une surface avec de nouvelles capacités.

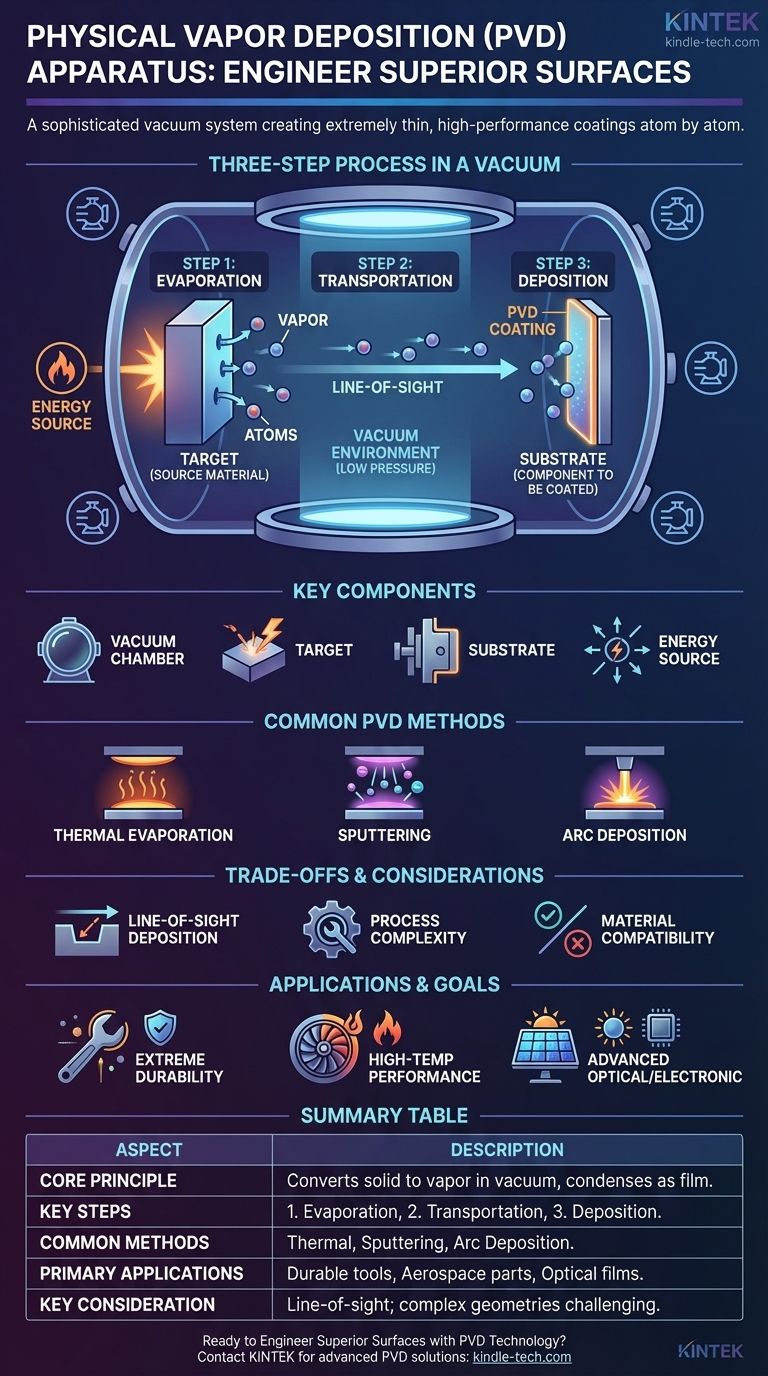

Le principe fondamental : un processus en trois étapes sous vide

L'ensemble du processus PVD est réalisé à très basse pression (un vide poussé). Cet environnement est essentiel car il élimine l'air et d'autres particules qui pourraient autrement réagir avec ou entraver le matériau vaporisé lorsqu'il se déplace de sa source vers le substrat.

Étape 1 : Évaporation (Création de la vapeur)

Le processus commence par le matériau de revêtement solide, appelé la cible. Cette cible est soumise à une source d'énergie élevée à l'intérieur de la chambre à vide. L'objectif est de donner aux atomes de la cible suffisamment d'énergie pour qu'ils se libèrent et entrent dans une phase gazeuse ou vapeur.

Étape 2 : Transport (Déplacement de la vapeur)

Une fois vaporisés, les atomes ou molécules du matériau de revêtement se déplacent en ligne droite à travers la chambre à vide. L'absence d'air assure un chemin clair vers le substrat, empêchant les réactions chimiques indésirables et les collisions qui perturberaient la formation d'un film pur et uniforme.

Étape 3 : Dépôt (Construction du film)

Le matériau vaporisé frappe la surface du substrat, qui est généralement à une température plus basse. Au contact, la vapeur refroidit rapidement, se condense et se solidifie, formant un film mince, dense et fortement lié sur la surface du substrat. Ce revêtement est construit couche par couche, souvent seulement quelques atomes à la fois.

Composants clés d'un appareil PVD

Bien que les conceptions varient, tous les systèmes PVD contiennent plusieurs composants fondamentaux qui permettent ce processus précis.

La chambre à vide

C'est l'enceinte scellée où se déroule l'ensemble du processus. Elle est conçue pour être pompée jusqu'à un vide très poussé, créant l'environnement immaculé nécessaire pour un revêtement de haute qualité.

La cible (matériau source)

C'est le matériau solide qui deviendra finalement le revêtement. Il est monté à l'intérieur de la chambre et peut se présenter sous forme de bloc solide, de plaque ou de tige, selon la méthode PVD spécifique utilisée.

Le substrat (le composant à revêtir)

C'est l'objet ou la pièce sur lequel le film mince est déposé. Les substrats sont soigneusement nettoyés et fixés à l'intérieur de la chambre pour s'assurer qu'ils sont correctement positionnés pour recevoir le revêtement.

La source d'énergie

C'est le moteur qui entraîne le processus en transformant la cible solide en vapeur. Les différentes méthodes PVD sont définies par leur source d'énergie, qui peut inclure de simples éléments chauffants, un arc électrique à haute tension, un plasma ou un faisceau d'électrons focalisé.

Méthodes PVD courantes

La catégorie PVD est définie par la manière dont le matériau solide est converti en vapeur. Chaque méthode offre des avantages uniques pour différents matériaux et applications.

Évaporation thermique

C'est l'une des méthodes les plus simples, où le matériau cible est chauffé sous vide jusqu'à ce qu'il s'évapore, un peu comme l'eau qui bout. La chaleur peut être appliquée par chauffage résistif ou, pour les matériaux à très haut point de fusion, par un faisceau d'électrons à haute énergie (faisceau d'électrons).

Pulvérisation cathodique

Souvent appelée "pulvérisation", cette méthode n'utilise pas de chaleur pour faire bouillir le matériau. Au lieu de cela, un plasma énergisé bombarde la cible, délogeant physiquement les atomes de sa surface. Ces atomes délogés se déplacent ensuite vers le substrat et s'y déposent.

Dépôt par arc

Dans cette technique, un arc électrique à basse tension et à courant élevé est amorcé sur la surface de la cible. L'immense énergie du point d'arc vaporise le matériau cible dans un état hautement ionisé, et ce plasma est ensuite guidé vers le substrat pour former le revêtement.

Comprendre les compromis et les considérations

Bien que puissant, le processus PVD possède des caractéristiques inhérentes qui le rendent adapté à certaines applications plutôt qu'à d'autres.

Dépôt en ligne de mire

Le matériau vaporisé se déplace en ligne droite de la source au substrat. Cela signifie que le PVD est un processus "en ligne de mire", ce qui peut rendre difficile le revêtement uniforme de formes complexes avec des évidements profonds ou des contre-dépouilles sans une rotation sophistiquée de la pièce.

Complexité du processus

Les systèmes PVD sont des équipements complexes. L'atteinte et le maintien du vide poussé requis, le contrôle des sources d'énergie et l'assurance de la propreté du substrat nécessitent une expertise technique et un investissement importants.

Compatibilité des matériaux

Bien que le PVD puisse traiter des matériaux à très haut point de fusion difficiles à traiter autrement, le choix du matériau cible et de la méthode PVD doit être soigneusement adapté aux propriétés du film souhaitées et au substrat lui-même.

Comment le PVD est appliqué à des objectifs spécifiques

Le choix d'utiliser un appareil PVD est entièrement dicté par le résultat souhaité pour le produit final.

- Si votre objectif principal est une durabilité extrême : Le PVD est utilisé pour appliquer des revêtements durs et résistants à la corrosion sur les outils de coupe, les moules industriels et les composants de moteur afin de prolonger considérablement leur durée de vie opérationnelle.

- Si votre objectif principal est une performance à haute température : Il est utilisé dans l'industrie aérospatiale pour appliquer des revêtements céramiques denses et résistants à la température sur les aubes de turbine et d'autres pièces qui doivent résister à une chaleur extrême.

- Si votre objectif principal est des propriétés optiques ou électroniques avancées : Le PVD est essentiel pour appliquer les films optiques multicouches précis utilisés dans les panneaux solaires, le verre architectural et la fabrication de semi-conducteurs.

En fin de compte, un appareil PVD est un outil pour ré-ingénier fondamentalement la surface d'un matériau, permettant des caractéristiques de performance que le matériau de base seul n'aurait jamais pu atteindre.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Principe fondamental | Convertit un matériau cible solide en vapeur sous vide, qui se condense ensuite pour former un film mince sur un substrat. |

| Étapes clés | 1. Évaporation (Création de la vapeur) 2. Transport (Déplacement de la vapeur) 3. Dépôt (Formation du film) |

| Méthodes courantes | Évaporation thermique, pulvérisation cathodique, dépôt par arc |

| Applications principales | Revêtements d'outils durables, pièces aérospatiales haute température, films optiques/électroniques avancés |

| Considération clé | Processus en ligne de mire ; peut être difficile pour les géométries complexes sans rotation de la pièce. |

Prêt à concevoir des surfaces supérieures avec la technologie PVD ?

KINTEK est spécialisé dans les équipements de laboratoire de pointe, y compris les solutions pour le dépôt précis de couches minces. Que vous développiez des outils plus durables, des composants aérospatiaux haute performance ou des dispositifs optiques de pointe, notre expertise peut vous aider à atteindre les propriétés de surface exactes dont vous avez besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions PVD peuvent améliorer vos résultats de recherche et de production.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température