À la base, le dépôt physique en phase vapeur (PVD) est une technique basée sur le vide utilisée pour appliquer une couche de matériau extrêmement mince sur une surface. Contrairement aux procédés chimiques, le PVD fonctionne en transformant physiquement un matériau source solide en vapeur, qui voyage ensuite à travers le vide et se condense sur l'objet cible, construisant le film atome par atome. Cette différence fondamentale est ce qui confère aux revêtements PVD leur haute pureté et leurs caractéristiques de performance exceptionnelles.

La distinction cruciale du PVD réside dans sa dépendance à des mécanismes purement physiques — tels que l'évaporation ou le bombardement ionique — pour transférer la matière sous vide. Cela évite les réactions chimiques inhérentes à d'autres méthodes, ce qui donne des revêtements denses, purs et très durables.

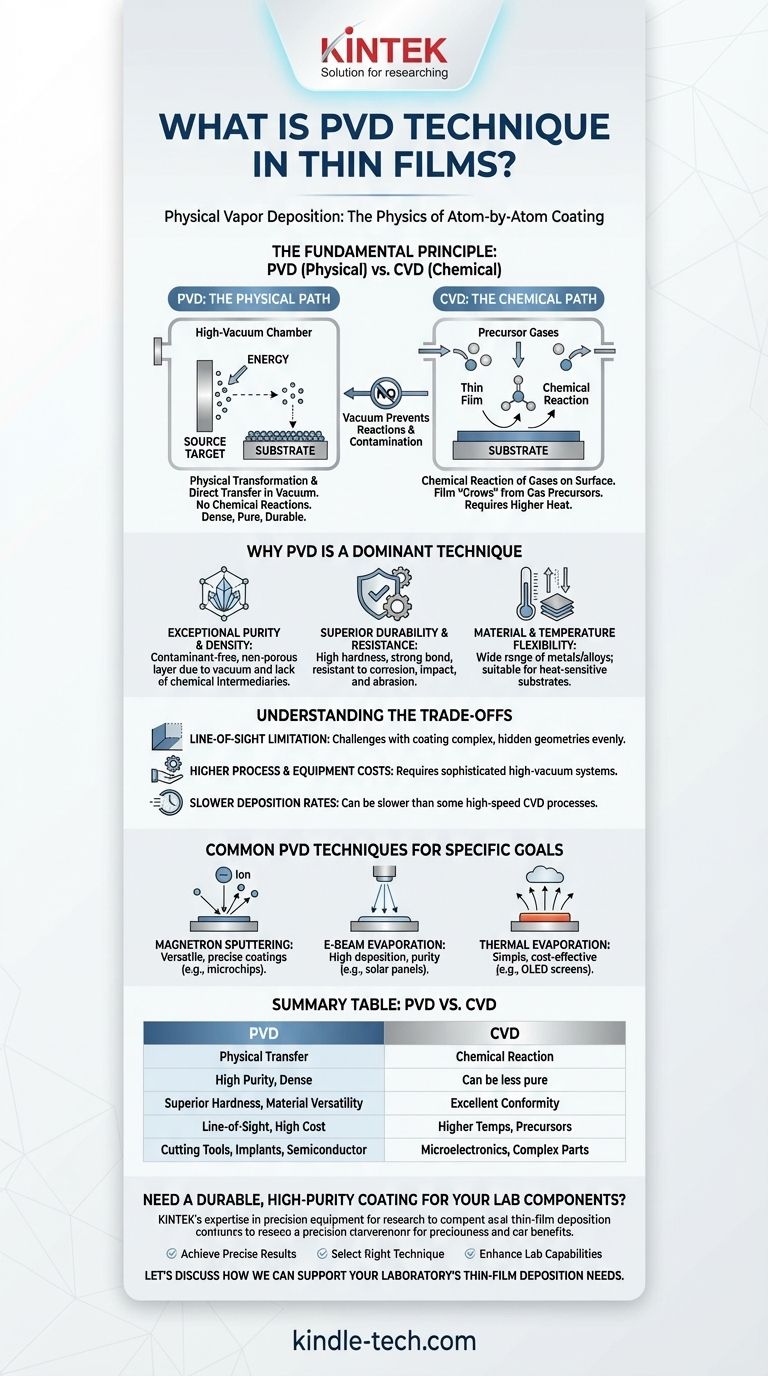

Le principe fondamental : Physique contre Chimique

Pour vraiment comprendre le PVD, il est essentiel de le comparer à sa principale alternative, le dépôt chimique en phase vapeur (CVD). Leurs noms révèlent leur différence fondamentale.

Comment fonctionne le PVD (la voie physique)

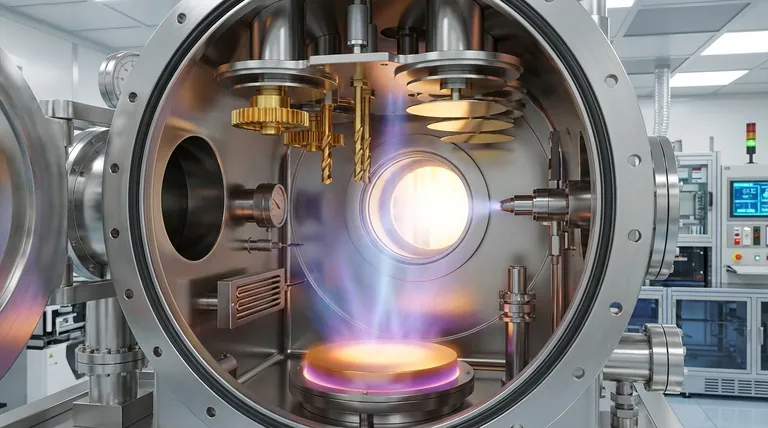

Le processus PVD comprend trois étapes principales, toutes effectuées dans une chambre à vide poussé. Premièrement, un matériau source solide (la « cible ») est bombardé d'énergie, ce qui provoque sa vaporisation. Deuxièmement, ces atomes ou molécules vaporisés voyagent en ligne droite à travers le vide. Enfin, ils se déposent et se condensent sur le substrat, formant un film mince et uniforme.

L'homologue CVD (la voie chimique)

Le CVD, en revanche, ne transfère pas physiquement de matière. Au lieu de cela, il introduit des gaz précurseurs dans une chambre contenant le substrat. Une réaction chimique est ensuite déclenchée à la surface du substrat, généralement par une chaleur élevée, provoquant la « croissance » d'un film solide à partir des gaz.

Le rôle critique du vide

L'environnement sous vide est non négociable pour le PVD. Il garantit que les atomes vaporisés de la source peuvent atteindre le substrat sans entrer en collision ou réagir avec d'autres atomes, comme ceux présents dans l'air. Cela garantit la haute pureté et l'adhérence du revêtement final.

Pourquoi le PVD est une technique dominante

La nature physique du processus PVD confère à ses revêtements plusieurs avantages distincts qui en font le choix privilégié pour les applications exigeantes dans l'aérospatiale, les semi-conducteurs, les dispositifs médicaux et les outils de coupe.

Pureté et densité exceptionnelles

Étant donné que le matériau passe directement d'une source solide au substrat sans réactions chimiques intermédiaires, les films PVD sont exceptionnellement purs. L'environnement sous vide empêche l'incorporation de contaminants dans le revêtement, ce qui donne une couche dense et non poreuse.

Durabilité et résistance supérieures

Les revêtements PVD sont réputés pour leur dureté et leur résilience. Ils créent une liaison solide avec le substrat, ce qui les rend très résistants à la corrosion, aux chocs et à l'abrasion. Cela les rend idéaux pour les couches protectrices sur les composants soumis à une friction élevée ou à des environnements difficiles.

Flexibilité des matériaux et des températures

Le processus peut être utilisé avec une large gamme de métaux, d'alliages et de céramiques. De plus, comme le PVD peut être effectué à des températures inférieures à celles de nombreux processus CVD, il convient au revêtement de matériaux qui ne peuvent pas supporter une chaleur élevée.

Comprendre les compromis

Aucune technologie unique n'est une solution universelle. Bien que puissant, le PVD présente des caractéristiques qui le rendent inapproprié pour certains scénarios.

Limitation de la ligne de visée

Le « chemin physique » du PVD signifie que les atomes voyagent généralement en ligne droite. Il est donc difficile de revêtir uniformément des formes tridimensionnelles complexes avec des évidements ou des contre-dépouilles profondes, car ces zones sont effectivement dans l'ombre.

Coûts des processus et des équipements

Les systèmes PVD nécessitent des chambres à vide poussé et des sources d'énergie sophistiquées (telles que des faisceaux d'électrons ou des magnétrons). Cet équipement représente un investissement en capital important par rapport aux méthodes de revêtement plus simples comme la galvanoplastie.

Taux de dépôt plus lents

Dans certains cas, le PVD peut avoir des taux de dépôt plus faibles par rapport à certains processus CVD à grande vitesse. Cela peut être une considération pour la fabrication à grand volume et à faible coût où le temps de cycle est un facteur critique.

Techniques PVD courantes pour des objectifs spécifiques

« PVD » est une famille de techniques, chacune optimisée pour différents matériaux et résultats. La méthode choisie dépend entièrement des exigences de l'application.

Pulvérisation cathodique par magnétron

Dans cette technique, le matériau source est bombardé d'ions énergisés, qui « pulvérisent » les atomes de la cible. Elle est très polyvalente et largement utilisée pour créer des revêtements électriques ou optiques précis sur des produits tels que les micro-puces.

Évaporation par faisceau d'électrons (E-Beam)

Un faisceau d'électrons intense est focalisé sur le matériau source, provoquant sa fusion et son évaporation. Cette méthode est appréciée pour ses taux de dépôt élevés et sa pureté matérielle, ce qui la rend adaptée aux panneaux solaires et au verre architectural.

Évaporation thermique

C'est l'une des formes les plus simples de PVD, où le matériau source est chauffé jusqu'à ce qu'il s'évapore. C'est une méthode rentable utilisée pour produire des couches minces pour les écrans OLED et les transistors en couches minces.

Faire le bon choix pour votre application

La sélection de la technologie de dépôt correcte nécessite d'aligner ses capacités avec votre objectif principal.

- Si votre objectif principal est la durabilité, la pureté et la performance maximales : Le PVD est presque toujours le choix supérieur pour créer des revêtements fonctionnels durs, résistants à l'usure et denses.

- Si votre objectif principal est de revêtir des géométries complexes, hors ligne de visée : Vous devriez évaluer attentivement si un processus à base de gaz comme le CVD offre la couverture conforme nécessaire pour votre pièce.

- Si votre objectif principal est le revêtement à haut volume de pièces simples au coût le plus bas : D'autres méthodes, telles que la galvanoplastie ou le dépôt par bain chimique, peuvent être plus économiquement viables que le PVD.

En fin de compte, comprendre le PVD revient à choisir un outil de précision pour construire des matériaux aux propriétés physiques supérieures, couche atomique par couche atomique.

Tableau récapitulatif :

| Aspect clé | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Processus de base | Transfert physique de matériau solide vaporisé | Réaction chimique des gaz à la surface du substrat |

| Propriétés du revêtement | Haute pureté, dense, très durable | Peut être moins pur, peut avoir une structure différente |

| Avantages | Dureté supérieure, résistance à la corrosion/abrasion, fonctionne avec de nombreux matériaux | Excellente conformité pour les formes 3D complexes |

| Limites | Revêtement en ligne de visée, coût d'équipement plus élevé, dépôt plus lent pour certains types | Nécessite souvent des températures plus élevées, implique des précurseurs chimiques |

| Applications courantes | Outils de coupe, implants médicaux, couches de semi-conducteurs, biens de consommation durables | Microélectronique, revêtements de composants complexes |

Besoin d'un revêtement durable et de haute pureté pour vos composants de laboratoire ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire de précision. Que vous développiez de nouveaux matériaux, testiez des revêtements ou ayez besoin de composants revêtus PVD pour votre recherche, nous fournissons les outils fiables et l'expertise nécessaires pour assurer votre succès.

Nous vous aidons à :

- Obtenir des résultats précis avec des équipements conçus pour des couches minces cohérentes et de haute qualité.

- Choisir la bonne technique pour votre application spécifique, de la pulvérisation cathodique à l'évaporation.

- Améliorer les capacités de votre laboratoire grâce à des consommables durables et des systèmes fiables.

Discutons de la manière dont nous pouvons soutenir les besoins de dépôt de couches minces de votre laboratoire. Contactez nos experts dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température