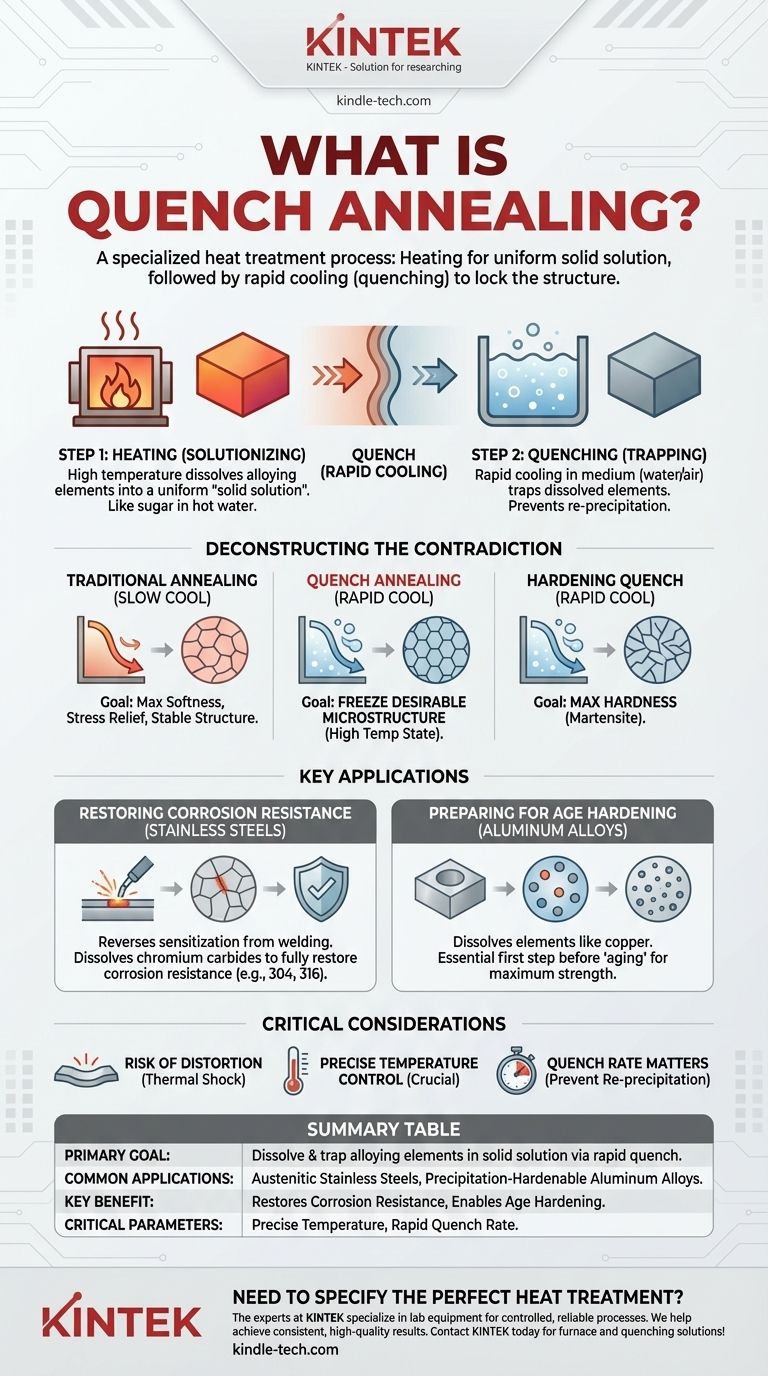

À la base, le recuit de trempe est un processus de traitement thermique spécifique qui consiste à chauffer un métal à haute température pour créer une solution solide uniforme, puis à le refroidir rapidement, ou à le "tremper", pour fixer cette structure. Contrairement à un recuit traditionnel qui utilise un refroidissement lent pour obtenir une douceur maximale et un soulagement des contraintes, le recuit de trempe utilise un refroidissement rapide pour préserver un état métallurgique spécifique qui améliore des propriétés comme la résistance à la corrosion ou prépare le matériau à un renforcement ultérieur.

Le recuit de trempe est un processus spécialisé, le plus souvent appliqué aux aciers inoxydables austénitiques et à certains alliages d'aluminium. L'objectif n'est pas simplement d'adoucir le métal, mais de dissoudre et de piéger des éléments d'alliage spécifiques dans une solution solide, ce qui est essentiel pour restaurer la résistance à la corrosion ou permettre le durcissement par vieillissement.

Déconstruire la "contradiction" : Recuit vs. Trempe

Le terme "recuit de trempe" peut sembler contradictoire. Comprendre les objectifs distincts de ses composants – le recuit et la trempe – clarifie son but unique.

L'objectif du recuit traditionnel (refroidissement lent)

Un processus de recuit standard, tel que décrit dans la plupart des manuels, implique de chauffer un matériau puis de le refroidir lentement.

Ce refroidissement lent permet à la structure interne du métal de se réorganiser dans son état le plus stable et le moins énergétique. Les principaux résultats sont une dureté réduite, une ductilité accrue et le soulagement des contraintes internes.

L'objectif de la trempe de durcissement (refroidissement rapide)

En revanche, la trempe est synonyme de refroidissement rapide. Lorsqu'elle est appliquée aux aciers à teneur moyenne ou élevée en carbone, cette vitesse de refroidissement extrême piège le carbone pour former une structure très dure et cassante appelée martensite. Ici, la trempe est un outil pour maximiser la dureté.

Comment le recuit de trempe comble le fossé

Le recuit de trempe emprunte le chauffage à haute température du recuit et le refroidissement rapide de la trempe, mais pour une raison entièrement différente.

Il ne vise pas la douceur absolue d'un recuit complet ni la dureté extrême d'une trempe martensitique. Au lieu de cela, il utilise la trempe pour figer une microstructure souhaitable qui n'est stable qu'à des températures élevées.

Le mécanisme central : Création et piégeage d'une solution solide

L'efficacité du recuit de trempe repose sur le contrôle du comportement des éléments d'alliage au sein du réseau cristallin du métal. Le processus comporte deux étapes critiques.

Étape 1 : Chauffage pour dissoudre les éléments (mise en solution)

Le matériau est chauffé à une température spécifique où certains éléments d'alliage ou phases (comme les carbures de chrome dans l'acier inoxydable) se dissolvent complètement dans le métal de base.

Cela crée une structure homogène et monophasée connue sous le nom de solution solide. Pensez-y comme à la dissolution complète du sucre dans l'eau chaude – à cette température, tout est un liquide uniforme.

Étape 2 : Trempe pour piéger la solution

En refroidissant rapidement dans un milieu comme l'eau ou l'air forcé, les éléments dissous n'ont pas le temps de reprécipiter hors de la solution.

Ils sont piégés, ou "sursaturés", au sein de la structure cristalline du métal à température ambiante. Cela préserve la composition chimique uniforme obtenue pendant l'étape de chauffage, empêchant la formation de phases indésirables.

Applications clés et leur "pourquoi"

Le recuit de trempe n'est pas un processus à usage général. Il est appliqué à des familles d'alliages spécifiques pour résoudre des problèmes distincts.

Restauration de la résistance à la corrosion des aciers inoxydables

C'est l'application la plus courante. Lors du soudage ou d'autres fabrications à haute température d'aciers inoxydables austénitiques (par exemple, 304, 316), le chrome peut se combiner avec le carbone aux joints de grains. Ce processus, appelé sensibilisation, appauvrit la zone environnante en chrome et rend l'acier vulnérable à la corrosion.

Le recuit de trempe (souvent appelé recuit de mise en solution dans ce contexte) réchauffe l'acier pour dissoudre ces carbures de chrome nocifs. La trempe les empêche ensuite de se reformer, restaurant entièrement la résistance à la corrosion du matériau.

Préparation des alliages d'aluminium au durcissement par vieillissement

Pour certains alliages d'aluminium, le recuit de trempe est la première étape d'un processus de renforcement en deux étapes. Il dissout les éléments d'alliage comme le cuivre dans une solution solide.

La trempe piège ces éléments dans un état sursaturé. Un deuxième processus de chauffage à basse température, appelé vieillissement, permet ensuite à ces éléments de précipiter sous forme de particules microscopiques qui augmentent considérablement la résistance et la dureté de l'alliage.

Comprendre les compromis et les paramètres critiques

Bien que puissant, le recuit de trempe nécessite un contrôle précis et n'est pas sans risques.

Risque de déformation

Le refroidissement rapide à partir d'une température élevée est un choc thermique. Cela peut introduire des contraintes internes importantes, entraînant un gauchissement ou une déformation, en particulier dans les pièces minces ou de forme complexe. Un bridage peut être nécessaire pour maintenir la stabilité dimensionnelle.

Le contrôle de la température est crucial

La température de mise en solution doit être exacte. Si elle est trop basse, les phases indésirables ne se dissoudront pas complètement. Si elle est trop élevée, les grains du métal peuvent grossir excessivement, ce qui dégrade ses propriétés mécaniques.

La vitesse de trempe est importante

Le refroidissement doit être suffisamment rapide pour empêcher la reprécipitation des phases indésirables. Le choix du milieu de trempe – eau, polymère ou air – dépend de l'épaisseur de l'alliage et de ses exigences métallurgiques spécifiques. Une vitesse de trempe insuffisante annulerait tout l'objectif du processus.

Faire le bon choix pour votre objectif

Le choix du processus thermique correct dépend entièrement de votre matériau et du résultat souhaité.

- Si votre objectif principal est de restaurer la résistance à la corrosion d'une pièce en acier inoxydable austénitique fabriquée : Le recuit de trempe (traitement de mise en solution) est le processus correct et nécessaire pour inverser la sensibilisation.

- Si votre objectif principal est de préparer un alliage d'aluminium durcissable par précipitation pour une résistance maximale : Le recuit de trempe est la première étape essentielle avant le traitement de vieillissement final.

- Si votre objectif principal est simplement d'adoucir un acier standard, d'améliorer son usinabilité et de soulager les contraintes : Un recuit traditionnel à refroidissement lent est le choix approprié, et non le recuit de trempe.

En fin de compte, choisir le bon traitement thermique consiste à manipuler la structure interne d'un matériau pour atteindre un objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Objectif principal | Dissoudre et piéger les éléments d'alliage dans une solution solide par refroidissement rapide (trempe). |

| Applications courantes | Aciers inoxydables austénitiques (par exemple, 304, 316), alliages d'aluminium durcissables par précipitation. |

| Avantage clé | Restaure la résistance à la corrosion, prévient la sensibilisation, permet le durcissement par vieillissement ultérieur. |

| Paramètres critiques | Température de mise en solution précise, vitesse de trempe rapide (eau, polymère ou air). |

| Alternative courante | Recuit traditionnel (refroidissement lent pour la douceur et le soulagement des contraintes). |

Besoin de spécifier le traitement thermique parfait pour vos matériaux ?

Le recuit de trempe est un processus précis essentiel pour obtenir des propriétés matérielles optimales comme la résistance à la corrosion et la solidité. Les experts de KINTEK sont spécialisés dans la fourniture d'équipements de laboratoire et de consommables nécessaires aux processus de traitement thermique contrôlés et fiables.

Nous aidons les laboratoires comme le vôtre à obtenir des résultats cohérents et de haute qualité. Laissez-nous vous aider à sélectionner le bon four et les bonnes solutions de trempe pour votre alliage et votre application spécifiques.

Contactez KINTEK dès aujourd'hui pour discuter des besoins de votre laboratoire en matière de traitement thermique !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Quel est le facteur le plus important influençant la résistance du joint brasé ? Maîtriser le jeu du joint pour une résistance maximale

- Quel est le processus de brasage sous vide ? Obtenir des jonctions métalliques solides et de haute pureté

- Quel élément rend l'acier inoxydable difficile à braser ? C'est la couche d'oxyde de chrome

- Pourquoi souderiez-vous par brasage plutôt que par soudage ? Préserver l'intégrité du matériau et joindre des métaux dissemblables

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté