À la base, un four à résistance chauffante est un appareil industriel ou de laboratoire qui génère de la chaleur en faisant passer un courant électrique à travers un matériau résistif spécialement conçu. Ce processus, connu sous le nom de chauffage Joule ou résistif, convertit directement l'énergie électrique en énergie thermique, qui est ensuite transférée à une pièce ou à un matériau par conduction, convection et rayonnement pour effectuer des processus tels que le recuit, le frittage ou le traitement thermique.

Un four à résistance exploite le principe physique simple de la résistance électrique pour créer un environnement à haute température hautement contrôlable, propre et précis. Sa polyvalence en fait un outil fondamental dans la recherche scientifique et la fabrication industrielle.

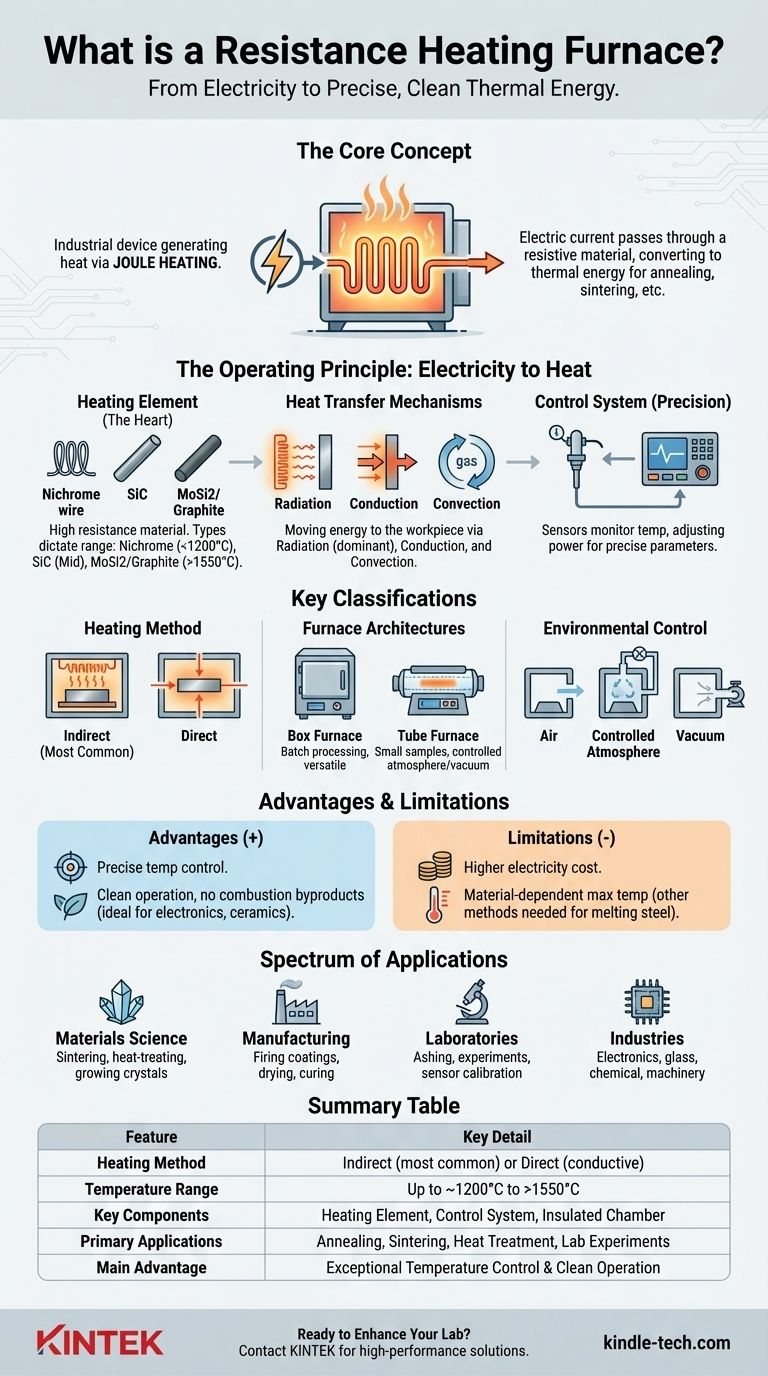

Le principe de fonctionnement : de l'électricité à la chaleur

La fonction d'un four à résistance est élégante dans sa simplicité. Il est construit autour de quelques composants clés travaillant de concert pour fournir une énergie thermique contrôlée.

L'élément chauffant : le cœur du four

Le composant central est l'élément chauffant, un matériau choisi pour sa haute résistance électrique et sa capacité à supporter des températures extrêmes. Lorsque le courant électrique est forcé à travers cet élément, sa résistance le fait chauffer considérablement.

Les matériaux courants pour les éléments chauffants dictent les performances et la plage de température du four. Ceux-ci comprennent le fil résistif en nichrome pour les basses températures (jusqu'à ~1200°C), les tiges en carbure de silicium (SiC) pour les températures moyennes, et le disiliciure de molybdène (MoSi2) ou le graphite pour les applications à très haute température (approchant et dépassant 1550°C).

Transfert de chaleur : déplacer l'énergie vers la pièce

Une fois générée, la chaleur doit être transférée au matériau en cours de traitement. Cela se produit par trois mécanismes principaux :

- Rayonnement : L'élément chaud émet un rayonnement thermique qui est absorbé par la pièce. C'est le mode de transfert de chaleur dominant à haute température.

- Conduction : La chaleur se déplace directement de l'élément vers tous les composants qu'il touche, et à travers l'atmosphère interne du four vers la pièce.

- Convection : Dans les fours avec une atmosphère gazeuse (comme l'air ou l'azote), les courants de gaz circulants transportent la chaleur de l'élément vers la pièce.

Le système de contrôle : assurer la précision

Un système de contrôle de température sophistiqué est essentiel. Il utilise des capteurs comme des thermocouples pour surveiller la température interne et ajuste la puissance électrique fournie aux éléments chauffants, garantissant que le processus reste dans des paramètres précis et prédéfinis.

Classifications clés des fours à résistance

Les fours à résistance ne constituent pas une catégorie monolithique. Ils sont classés en fonction de leur méthode de chauffage, de leur structure physique et de l'environnement qu'ils créent.

Chauffage direct ou indirect

La distinction la plus fondamentale est la façon dont la chaleur est générée par rapport à la pièce.

- Chauffage indirect : C'est le type le plus courant. Le courant passe à travers un élément chauffant dédié, qui chauffe ensuite la pièce.

- Chauffage direct : Dans cette configuration moins courante, le courant électrique passe directement à travers la pièce elle-même, la faisant chauffer de l'intérieur. Cette méthode ne convient qu'aux matériaux électriquement conducteurs.

Architectures de fours courantes

La forme physique du four est conçue en fonction de son application prévue.

- Four à moufle : Ressemblant à un grand four, cette conception offre une chambre spacieuse pour le traitement de lots de matériaux ou de pièces de forme irrégulière. C'est un outil polyvalent dans de nombreux laboratoires et ateliers.

- Four tubulaire : Cette conception comprend un tube cylindrique (souvent en céramique ou en quartz) entouré d'éléments chauffants. Il est idéal pour le traitement de petits échantillons, la croissance de cristaux ou pour des expériences nécessitant une atmosphère ou un vide étroitement contrôlé.

Contrôle environnemental

De nombreux processus matériels sont sensibles à l'oxygène ou à d'autres gaz réactifs. Les fours à résistance peuvent être conçus pour gérer cela.

- Atmosphère d'air : La conception la plus simple, fonctionnant dans l'air ambiant.

- Atmosphère contrôlée : La chambre du four peut être scellée et purgée avec des gaz inertes comme l'azote ou l'argon pour éviter l'oxydation.

- Vide : La chambre peut être évacuée pour créer un vide, ce qui est essentiel pour certains traitements de métaux et de céramiques de haute pureté.

Comprendre les compromis et les applications

Comme toute technologie, les fours à résistance ont des avantages et des limites distincts qui définissent leurs cas d'utilisation idéaux.

L'avantage principal : contrôle et propreté

Parce qu'ils sont alimentés par l'électricité, les fours à résistance offrent un contrôle de température exceptionnellement précis. Ils ne produisent pas de sous-produits de combustion, ce qui en fait une source de chaleur très propre qui empêche la contamination de la pièce. Cette combinaison est essentielle pour l'électronique sensible, les céramiques techniques et la recherche métallurgique.

La principale limitation : coût d'exploitation et température

L'inconvénient principal est le coût de l'électricité, ce qui peut les rendre plus coûteux à exploiter pour les processus industriels à grande échelle par rapport aux fours à combustible. De plus, bien que capables de hautes températures, ils ont des plafonds dépendants des matériaux ; d'autres technologies comme l'induction ou les fours à arc sont nécessaires pour la fusion de l'acier et d'autres tâches à très haute température.

Un éventail d'applications

La polyvalence des fours à résistance les rend indispensables dans de nombreux domaines, notamment :

- Science des matériaux : Frittage de céramiques, traitement thermique de métaux (recuit, durcissement) et croissance de cristaux.

- Fabrication : Cuisson de revêtements, séchage de poudres et durcissement de composites.

- Laboratoires : Cendrage d'échantillons, réalisation d'expériences à haute température et étalonnage de capteurs.

- Industries : Électronique, verre, chimie, machinerie et matériaux de construction.

Faire le bon choix pour votre objectif

Le choix du four correct dépend entièrement du matériau, du processus et du résultat souhaité.

- Si votre objectif principal est le travail de laboratoire à usage général ou le traitement thermique par lots : Un four à moufle à résistance offre la plus grande polyvalence pour diverses tailles d'échantillons et processus, fonctionnant généralement en dessous de 1200°C.

- Si votre objectif principal est les expériences dans une atmosphère contrôlée ou sous vide : Un four tubulaire fournit l'environnement confiné idéal pour le traitement de matériaux sensibles ou pour les applications à flux continu.

- Si votre objectif principal est le frittage à haute température ou la synthèse de matériaux (>1500°C) : Un four spécialisé avec des éléments avancés en silicium molybdène ou en graphite est nécessaire pour le traitement des céramiques techniques et d'autres matériaux réfractaires.

En fin de compte, le four à résistance est une technologie fondamentale dans la science et l'industrie modernes, permettant l'innovation grâce à l'application précise et propre de la chaleur.

Tableau récapitulatif :

| Caractéristique | Détail clé |

|---|---|

| Méthode de chauffage | Indirect (le plus courant) ou Direct (pour les matériaux conducteurs) |

| Plage de température | Jusqu'à ~1200°C (nichrome) à >1550°C (graphite/MoSi2) |

| Composants clés | Élément chauffant, Système de contrôle, Chambre isolée |

| Applications principales | Recuit, Frittage, Traitement thermique, Expériences de laboratoire |

| Avantage principal | Contrôle exceptionnel de la température et fonctionnement propre (pas de sous-produits de combustion) |

Prêt à améliorer les capacités de votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris une gamme complète de fours à résistance chauffante adaptés à la science des matériaux, à la recherche et à la fabrication industrielle. Que vous ayez besoin d'un four à moufle polyvalent pour le traitement par lots ou d'un four tubulaire précis pour le travail en atmosphère contrôlée, nos solutions offrent la fiabilité et la précision que vos expériences exigent.

Laissez-nous vous aider à trouver le four parfait pour votre application spécifique. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est l'importance industrielle de l'utilisation de fours de fusion à haute température ? Maîtriser 1580°C pour le soudage des métaux

- Quel transfert d'énergie se produit dans un four ? Maîtrisez la convection, la conduction et le rayonnement pour votre processus

- Que se passe-t-il si un jeu correct n'est pas maintenu entre les joints lors du brasage ? Évitez les défaillances courantes des joints

- Pourquoi le frittage par plasma pulsé (SPS) est-il privilégié pour les alliages à base de fer ODS ? Atteindre 95 % de densité et une résistance à grain fin

- Quel rôle jouent les fours industriels à haute température dans la récupération des métaux du groupe du platine ? Maximisez le rendement en platine grâce à une chaleur de précision

- Quelles conditions de réaction une fournaise sous vide à haute température fournit-elle lors de l'IRM ? Optimiser la fabrication UHTCMC

- Comment un four à haute température est-il utilisé pour les supports en alumine de membrane SAPO-34 ? Atteindre une précision de 950°C

- Quelle est la différence entre un vide à 1 étage et à 2 étages ? Choisissez la bonne pompe pour votre application