À la base, la pulvérisation cathodique DC et RF sont deux techniques de dépôt physique en phase vapeur utilisées pour créer des films de matière exceptionnellement minces sur une surface. La différence fondamentale entre elles réside dans le type de source d'énergie électrique utilisée, ce qui détermine directement le type de matériau que vous pouvez déposer. La pulvérisation cathodique DC (courant continu) est utilisée pour les matériaux électriquement conducteurs, tandis que la pulvérisation cathodique RF (radiofréquence) est nécessaire pour les matériaux non conducteurs et isolants.

Le choix entre la pulvérisation cathodique DC et RF est dicté presque entièrement par la conductivité électrique de votre matériau cible. La pulvérisation cathodique DC est plus rapide et moins chère, mais ne fonctionne que pour les cibles conductrices, tandis que la pulvérisation cathodique RF empêche l'accumulation de charge sur les cibles isolantes, ce qui la rend plus polyvalente mais aussi plus lente et plus coûteuse.

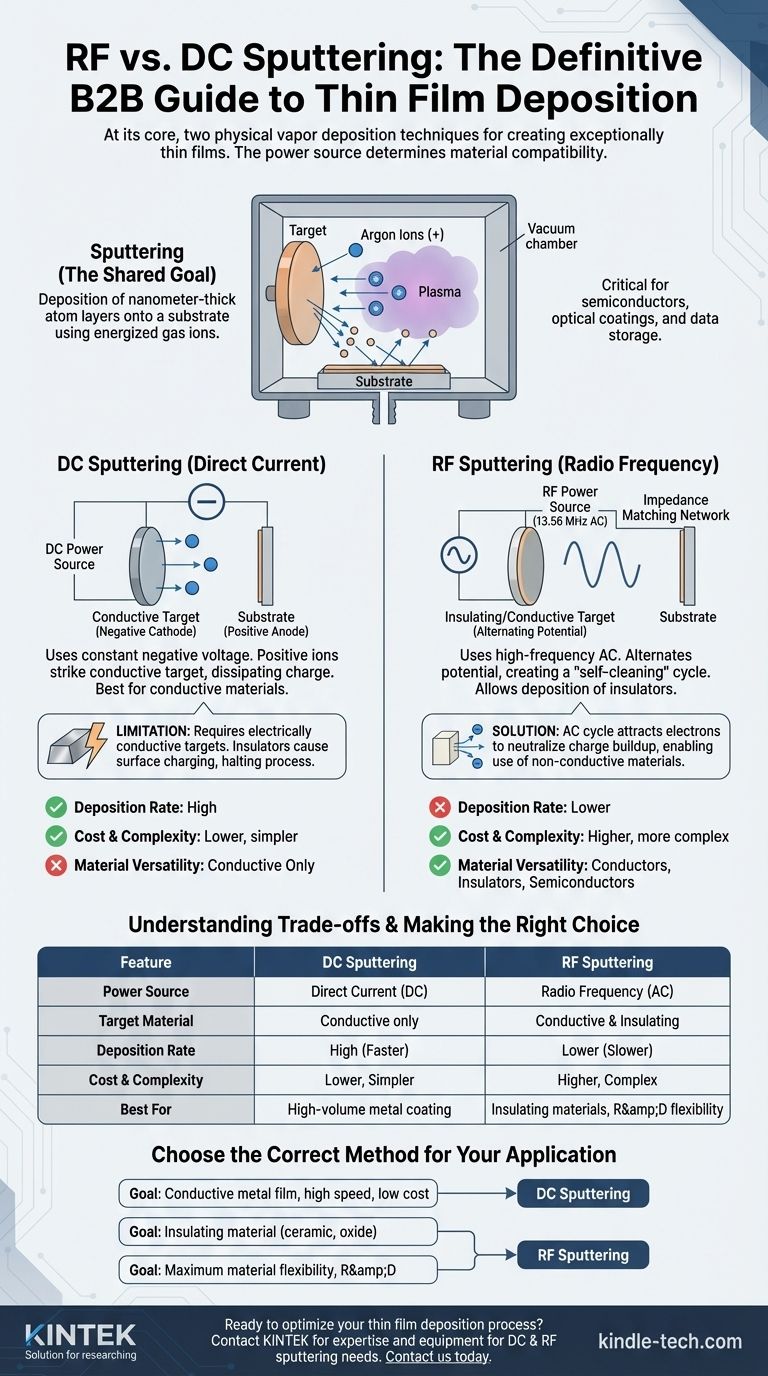

L'objectif commun : le dépôt de couches minces

Qu'est-ce que la pulvérisation cathodique ?

La pulvérisation cathodique est un processus réalisé dans une chambre à vide pour déposer une fine couche d'atomes, souvent de quelques nanomètres d'épaisseur seulement, sur un substrat.

Elle implique le bombardement d'un matériau source, connu sous le nom de cible, avec des ions gazeux énergisés (généralement de l'argon). Cette collision a une force suffisante pour déloger des atomes de la surface de la cible. Ces atomes éjectés traversent ensuite la chambre et recouvrent le substrat, formant une couche mince uniforme.

Cette technique est essentielle dans la fabrication de semi-conducteurs, de revêtements optiques et de dispositifs de stockage de données comme les disques durs.

Le mécanisme de la pulvérisation cathodique DC

Comment ça marche

La pulvérisation cathodique DC utilise une source d'alimentation en courant continu (DC). Le matériau cible est configuré comme la cathode (électrode négative), et le substrat est placé sur l'anode (électrode positive).

La tension négative constante sur la cible attire les ions gazeux chargés positivement. Ces ions accélèrent vers la cible et entrent en collision avec elle, délogeant des atomes pour le dépôt.

La limitation critique : la conductivité

Ce processus ne fonctionne efficacement que si le matériau cible est électriquement conducteur. La cible doit être capable de dissiper la charge positive des ions impactants pour maintenir son potentiel négatif.

Si vous tentez d'utiliser une cible isolante, les ions positifs s'accumulent à sa surface. Cette accumulation de charge, connue sous le nom de charge de surface, neutralise rapidement la tension négative de la cible, repousse les ions entrants et arrête complètement le processus de pulvérisation.

Comment la pulvérisation cathodique RF résout le problème de l'isolant

La solution du courant alternatif

La pulvérisation cathodique RF surmonte la limitation de la pulvérisation cathodique DC en utilisant une source d'alimentation en courant alternatif (AC) à haute fréquence, fonctionnant généralement à 13,56 MHz.

Au lieu d'une tension négative constante, le potentiel électrique sur la cible alterne rapidement entre négatif et positif.

Le cycle d'auto-nettoyage

Cette alternance rapide crée un effet "d'auto-nettoyage" en deux demi-cycles distincts.

Pendant la partie négative plus longue du cycle, les ions positifs sont attirés pour bombarder la cible et pulvériser des atomes, tout comme dans le processus DC.

Pendant la brève partie positive du cycle, la cible attire une pluie d'électrons du plasma. Ces électrons neutralisent instantanément toute charge positive excédentaire qui s'est accumulée à la surface.

Débloquer de nouveaux matériaux

En éliminant continuellement l'accumulation d'ions positifs, la pulvérisation cathodique RF permet le dépôt soutenu de matériaux non conducteurs (isolants ou diélectriques), tels que les céramiques et les oxydes, ce qui est impossible avec une configuration DC standard.

Comprendre les compromis

Taux de dépôt

La pulvérisation cathodique DC est significativement plus rapide. La puissance est délivrée à la cible plus efficacement, ce qui entraîne un taux de dépôt de matériau plus élevé par rapport à la pulvérisation cathodique RF.

Coût et complexité

Les systèmes DC sont plus simples et plus économiques. Ils nécessitent une alimentation DC simple. Les systèmes RF sont plus complexes et plus coûteux, car ils ont besoin d'un générateur AC haute fréquence et d'un réseau d'adaptation d'impédance pour fonctionner efficacement.

Polyvalence des matériaux

La pulvérisation cathodique RF est beaucoup plus polyvalente. Alors que le DC est limité aux métaux et composés conducteurs, le RF peut déposer pratiquement n'importe quel matériau, y compris les conducteurs, les isolants et les semi-conducteurs.

Échelle du processus

En raison de sa vitesse et de son efficacité économique, la pulvérisation cathodique DC est souvent préférée pour la production à grande échelle et le revêtement de grands substrats. La pulvérisation cathodique RF est plus couramment utilisée pour les substrats plus petits ou dans la recherche et le développement où la flexibilité des matériaux est primordiale.

Faire le bon choix pour votre application

Le choix de la bonne méthode est une conséquence directe de vos exigences matérielles et de vos objectifs opérationnels.

- Si votre objectif principal est de déposer un film métallique conducteur à grande vitesse et à faible coût : la pulvérisation cathodique DC est le choix clair et supérieur.

- Si votre objectif principal est de déposer un matériau isolant comme une céramique ou un oxyde : la pulvérisation cathodique RF est la technique nécessaire et correcte.

- Si votre objectif principal est une flexibilité maximale des matériaux dans un environnement de recherche ou de laboratoire : un système RF offre la polyvalence nécessaire pour manipuler tout type de matériau cible dont vous pourriez avoir besoin.

En fin de compte, comprendre comment chaque méthode gère la charge électrique est la clé pour sélectionner la technique de pulvérisation correcte pour votre matériau.

Tableau récapitulatif :

| Caractéristique | Pulvérisation cathodique DC | Pulvérisation cathodique RF |

|---|---|---|

| Source d'alimentation | Courant continu (DC) | Radiofréquence (AC) |

| Matériau cible | Matériaux conducteurs uniquement | Matériaux conducteurs et isolants |

| Taux de dépôt | Élevé | Plus faible |

| Coût et complexité | Coût inférieur, configuration plus simple | Coût plus élevé, plus complexe |

| Idéal pour | Revêtement métallique à grand volume | Matériaux isolants, flexibilité R&D |

Prêt à optimiser votre processus de dépôt de couches minces ? Que vous revêtiez des métaux conducteurs avec la pulvérisation cathodique DC ou que vous travailliez avec des céramiques isolantes en utilisant la pulvérisation cathodique RF, KINTEK possède l'expertise et l'équipement pour répondre aux besoins uniques de votre laboratoire. Notre gamme de systèmes de pulvérisation garantit précision, efficacité et fiabilité pour les semi-conducteurs, les revêtements optiques et bien plus encore. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Tamis de laboratoire et machines de tamisage

Les gens demandent aussi

- Quelles sont les utilisations industrielles des diamants ? Découvrez des applications haute performance

- Qu'est-ce que le moulage par injection ? Un guide pour la production de pièces à grand volume

- Quelle température le graphite peut-il supporter ? Débloquer son potentiel de chaleur extrême

- Quel est le principe de la pulvérisation cathodique magnétron DC ? Obtenir un dépôt de couches minces rapide et de haute qualité

- Quelle quantité d'électricité un four à arc électrique consomme-t-il ? La puissance immense derrière la sidérurgie moderne

- Quelles précautions prendre lors des expériences d'évaporation en laboratoire ? Maîtriser la sécurité en matière de vide poussé et de températures élevées

- Pourquoi un système de distillation sous vide est-il nécessaire lors de la synthèse des esters allyliques de colophane ? Protéger l'intégrité du produit

- À quoi sert le pulvérisation cathodique RF ? Dépôt de films isolants pour l'électronique et l'optique