Dans le traitement des matériaux, la pression de frittage est la force externe appliquée par unité de surface à une masse de poudre avant ou pendant le chauffage. Cette pression compacte le matériau, forçant les particules individuelles à entrer en contact étroit, ce qui facilite la liaison atomique qui les fusionne en un objet solide. C'est un partenaire essentiel de la chaleur dans le processus de frittage, permettant la formation d'une pièce solide et dense sans faire fondre le matériau.

La pression de frittage n'est pas seulement une force ; c'est un paramètre de contrôle fondamental. La manière et le moment où vous appliquez cette pression dictent directement la densité finale, la porosité et l'intégrité mécanique du composant fini en créant les conditions idéales pour que la diffusion atomique se produise.

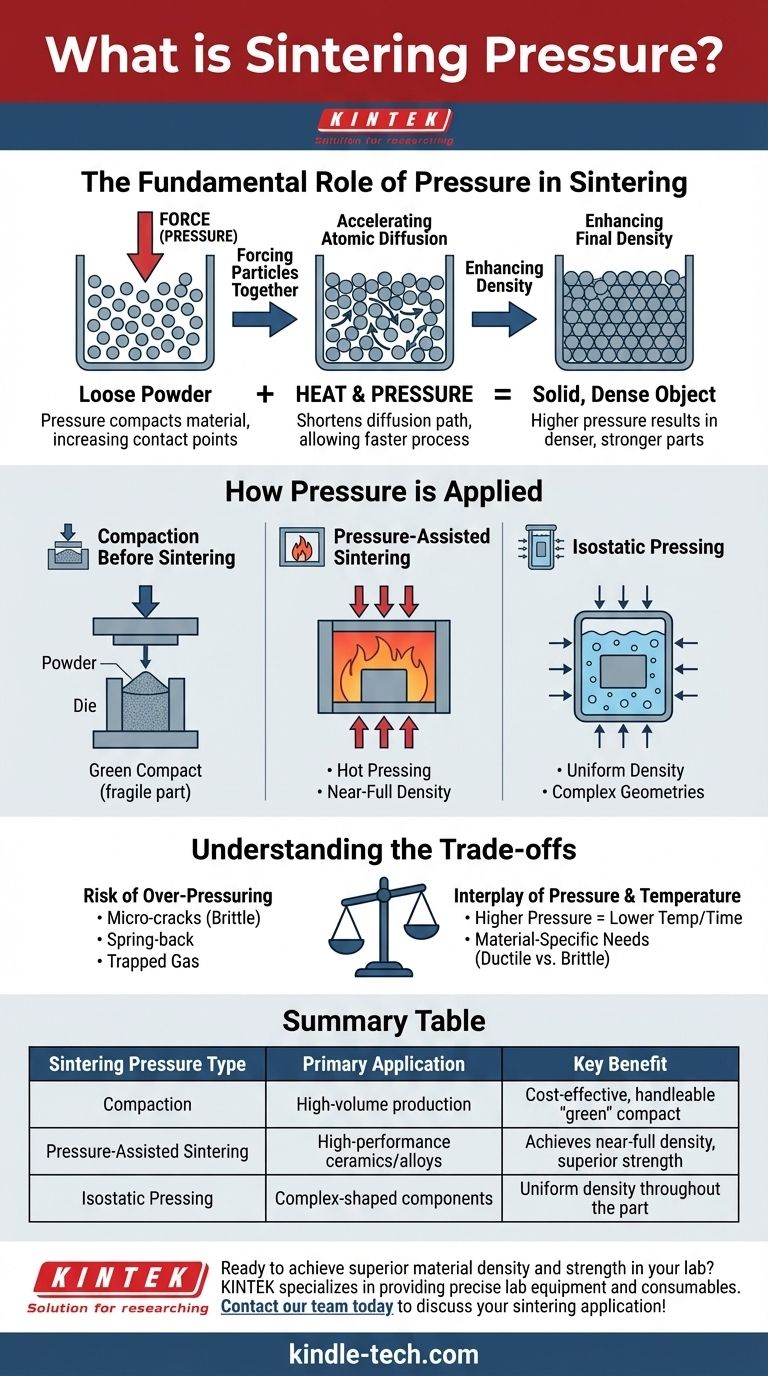

Le rôle fondamental de la pression dans le frittage

Le frittage transforme une poudre meuble en un objet solide. Alors que la chaleur fournit l'énergie pour cette transformation, la pression fournit l'arrangement physique nécessaire pour qu'elle se produise efficacement.

Forcer les particules à se rapprocher

La fonction principale de la pression de frittage est de réduire l'espace vide, ou porosité, au sein d'une masse de poudre. En appliquant une force, les particules sont réorganisées et déformées, augmentant considérablement le nombre de points de contact entre elles.

Accélérer la diffusion atomique

Le frittage se produit lorsque les atomes se déplacent à travers les frontières des particules adjacentes, créant des liaisons métalliques ou céramiques solides. Ce processus, connu sous le nom de diffusion atomique, est piloté par la chaleur. Cependant, son efficacité dépend de la distance que les atomes doivent parcourir.

En augmentant la surface de contact entre les particules, la pression raccourcit considérablement ce chemin de diffusion. Cela permet au processus de frittage de se produire plus rapidement et potentiellement à des températures plus basses.

Améliorer la densité finale

Le résultat direct de la réduction de la porosité et de la promotion de la diffusion est une augmentation de la densité de la pièce finale. Une pression plus élevée entraîne généralement un composant plus dense et plus solide avec moins de vides internes, qui sont souvent des sources de défaillance mécanique.

Comment la pression est appliquée lors du frittage

Le terme « pression de frittage » peut faire référence à une force appliquée à différents stades et de différentes manières, chacune adaptée à des objectifs différents.

Compactage avant le frittage

Le plus souvent, la pression est appliquée à la poudre à température ambiante avant qu'elle n'entre dans le four. Cette étape initiale est souvent appelée compactage ou pressage.

L'objectif est de former une « pièce verte » (green compact) — une pièce fragile qui possède suffisamment de résistance pour être manipulée et déplacée vers un four de frittage, où elle sera chauffée sans pression supplémentaire.

Frittage assisté par pression

Dans des processus plus avancés, la pression est appliquée simultanément à la chaleur à l'intérieur d'un four spécialisé. Ceci est connu sous le nom de frittage assisté par pression ou pressage à chaud.

Cette technique est très efficace pour éliminer la porosité et atteindre une densité quasi totale. Elle est souvent utilisée pour les céramiques haute performance et les superalliages difficiles à fritter par des méthodes conventionnelles.

Pressage isostatique

Pour les composants aux géométries complexes, la pression peut être appliquée uniformément depuis toutes les directions en utilisant un fluide (gaz ou liquide) comme milieu de pression. Ceci est appelé pressage isostatique.

Cette méthode assure une densité beaucoup plus uniforme dans toute la pièce par rapport au pressage dans une seule direction, ce qui peut créer des gradients de densité.

Comprendre les compromis

L'application de pression est un exercice d'équilibre. Plus n'est pas toujours mieux, et l'interaction avec la température et le type de matériau est essentielle.

Le risque de surpression

Une pression excessive lors du compactage initial peut introduire des problèmes. Elle peut provoquer des microfissures dans les particules fragiles (comme les céramiques) ou entraîner un « retour élastique » (spring-back), où la pièce se dilate et se fissure après avoir été éjectée de la matrice. Elle peut également piéger des gaz atmosphériques dans des pores fermés, empêchant une densification complète ultérieure.

L'interaction entre la pression et la température

La pression et la température sont des leviers interconnectés. Pour certains matériaux, vous pouvez utiliser une pression plus élevée pour atteindre une densité cible à une température plus basse. Cela peut économiser de l'énergie et prévenir une croissance de grains indésirable, qui peut affaiblir le matériau. Inversement, une pression plus faible peut nécessiter une température plus élevée ou un temps de frittage plus long.

Exigences spécifiques au matériau

La pression idéale dépend fortement du matériau. Les poudres métalliques ductiles peuvent supporter des pressions de compactage élevées, conduisant à des pièces vertes très denses. Les poudres céramiques fragiles, cependant, nécessitent une application de pression plus contrôlée pour éviter la fracturation des particules individuelles.

Faire le bon choix pour votre objectif

Sélectionner la bonne stratégie de pression dépend entièrement du résultat souhaité pour votre composant.

- Si votre objectif principal est la densité et la performance maximales : Utilisez une méthode assistée par pression comme le pressage à chaud, qui applique une pression pendant le chauffage pour créer des pièces supérieures, quasi exemptes de vides.

- Si votre objectif principal est une production rentable et à grand volume : Employez le compactage conventionnel avant le frittage au four, en optimisant soigneusement la pression pour créer une pièce verte robuste sans provoquer de défauts.

- Si votre objectif principal est des propriétés uniformes dans une forme complexe : Envisagez le pressage isostatique pour assurer un compactage uniforme et minimiser les variations de densité dans l'ensemble du composant.

En fin de compte, maîtriser la pression de frittage la transforme d'une simple force en un outil précis pour concevoir les propriétés finales du matériau.

Tableau récapitulatif :

| Type de pression de frittage | Application principale | Avantage clé |

|---|---|---|

| Compactage (Avant frittage) | Production à grand volume | Rentable, crée une pièce « verte » manipulable |

| Frittage assisté par pression | Céramiques/alliages haute performance | Atteint une densité quasi totale, résistance supérieure |

| Pressage isostatique | Composants de forme complexe | Densité uniforme dans toute la pièce |

Prêt à atteindre une densité et une résistance supérieures des matériaux dans votre laboratoire ?

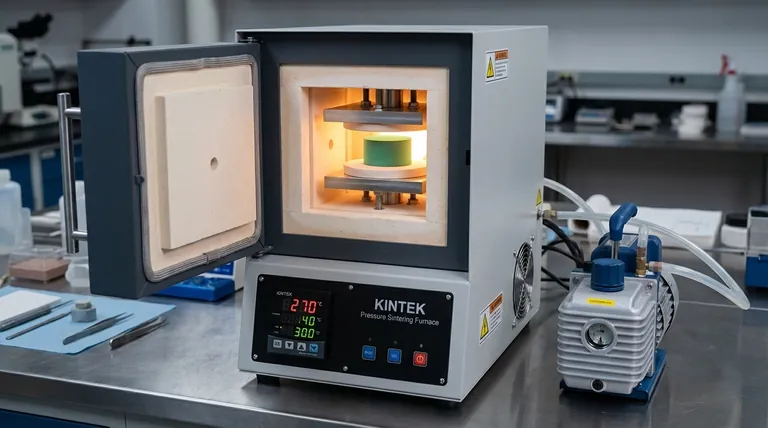

La pression de frittage est un paramètre critique pour le succès. Les experts de KINTEK se spécialisent dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires pour maîtriser ce processus. Que vous travailliez avec des métaux, des céramiques ou des alliages avancés, nous pouvons vous aider à choisir les bonnes solutions de pressage et de frittage pour répondre à vos objectifs spécifiques de densité, de performance et de rentabilité.

Contactez notre équipe dès aujourd'hui pour discuter de votre application de frittage et optimiser vos résultats !

Guide Visuel

Produits associés

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire sous vide

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire à boîte sous vide

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

Les gens demandent aussi

- Quels sont les avantages de l'utilisation des fours de frittage sous vide par presse à chaud par rapport à la fusion par arc traditionnelle pour la production de blocs d'alliages à haute entropie ?

- Quel est le but du maintien d'un environnement sous vide lors du frittage par pressage à chaud de WCp/Cu ? Assurer une densité et une pureté élevées

- Quels sont les avantages de l'utilisation d'un équipement de frittage par pressage à chaud ? Maximiser les performances et les valeurs ZT du CoSb3

- Pourquoi le pressage à chaud est-il préféré pour le blindage contre les radiations en UHMWPE ? Surmonter la haute viscosité pour une densité supérieure

- Quels sont les avantages du frittage par pressage à chaud sous vide ? Maximiser la dureté dans les carbures cémentés (W,Al)C-Co

- Quels avantages techniques offrent les fours de pressage à chaud ou SPS ? Obtenir des électrolytes denses et à haute conductivité

- Comment le système de contrôle de pression de l'équipement de presse à chaud sous vide contribue-t-il à prévenir les défauts des matériaux ? En savoir plus

- Quelle est la fonction principale d'un four de frittage par pressage à chaud ? Maîtriser la préparation de céramiques de nitrure de silicium à haute densité