À la base, le frittage est un processus de fabrication qui transforme une masse de poudre en un corps solide et dense. Il y parvient en appliquant une chaleur et une pression élevées à une température inférieure au point de fusion du matériau, ce qui provoque la liaison des particules individuelles. Cette technique fondamentale est essentielle à la métallurgie des poudres pour la création de pièces métalliques et à la production de céramiques à haute résistance.

Le frittage ne consiste pas simplement à fabriquer un objet solide à partir de poudre ; c'est une méthode d'ingénierie hautement contrôlée pour manipuler les propriétés finales d'un matériau — comme la résistance, la densité et la conductivité — en fusionnant des particules au niveau microscopique sans jamais les faire fondre.

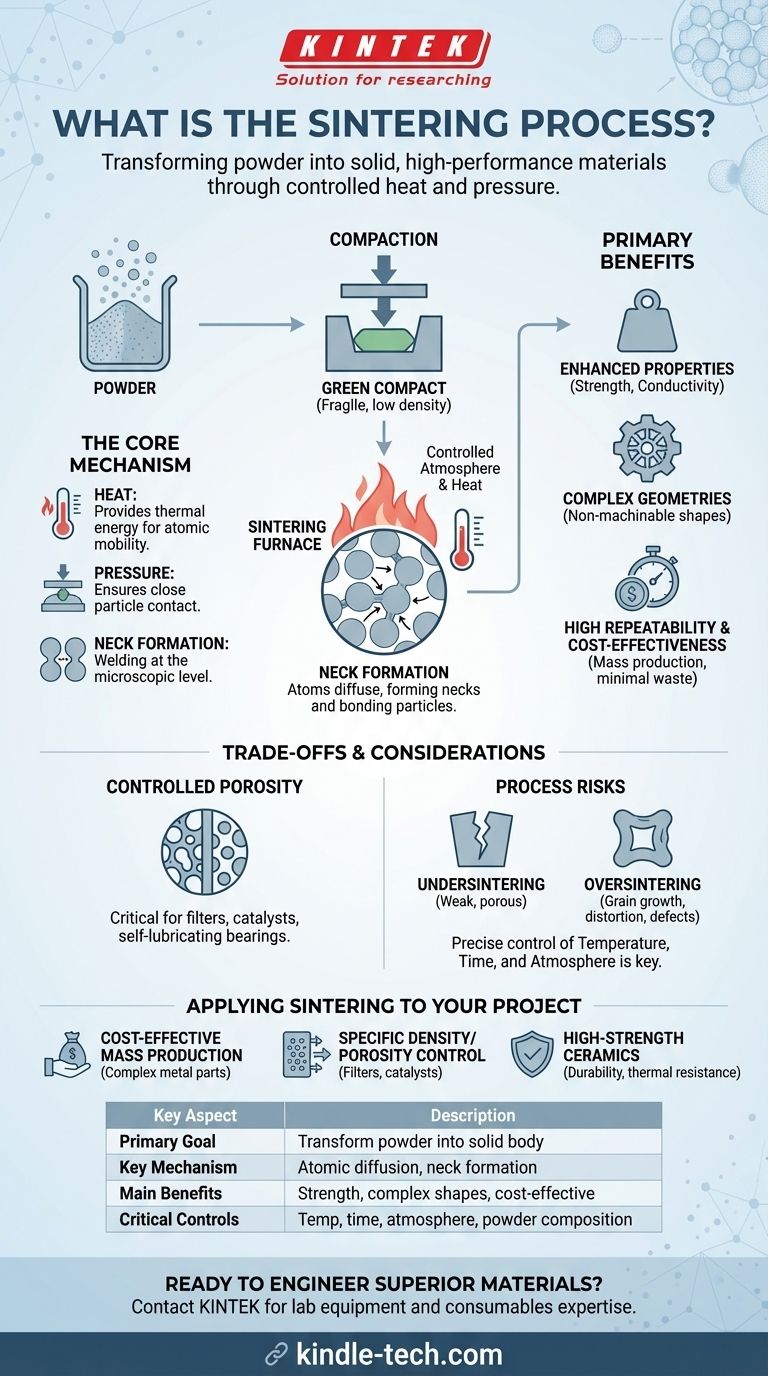

Comment fonctionne fondamentalement le frittage

L'objectif : de la poudre lâche à la pièce solide

Le processus commence par une poudre spécialement composée. Cette poudre est d'abord compactée dans une forme désirée, souvent appelée "compact vert", qui est fragile et a une faible densité. L'objectif ultime est de convertir cette forme lâche en un composant solide et unifié.

Le rôle de la chaleur et de la pression

La pièce compactée est chauffée dans un four à atmosphère contrôlée. La chaleur fournit l'énergie thermique nécessaire pour que les atomes deviennent mobiles et diffusent à travers les limites des particules adjacentes. La pression garantit que les particules restent en contact étroit, facilitant ce mouvement atomique.

Formation du col : la clé de la résistance

La véritable magie du frittage se produit au niveau microscopique par un processus appelé formation du col. Au fur et à mesure que les atomes migrent entre les points de contact des particules de poudre individuelles, ils forment de petits ponts, ou "cols". Ces cols s'élargissent à mesure que le processus se poursuit, soudant efficacement les particules entre elles.

Réduction de la porosité

À mesure que ces cols s'étendent, les espaces vides, ou pores, entre les particules rétrécissent et se referment. Cette réduction de la porosité est directement responsable de l'augmentation de la densité relative et de la résistance globale du matériau. La pièce finale devient une masse solide et cohésive plutôt qu'un ensemble de grains individuels.

Les principaux avantages du frittage

Propriétés matérielles améliorées

En créant une microstructure dense et unifiée, le frittage améliore considérablement les propriétés physiques d'un matériau. Cela inclut généralement des augmentations significatives de la résistance, de la dureté, de la conductivité électrique, de la conductivité thermique et, dans certains cas, même de la transparence optique.

Fabrication de géométries complexes

Le frittage permet la production en série de pièces aux géométries complexes ou non usinables. Étant donné que la forme initiale est obtenue par compactage de la poudre, des conceptions complexes qui seraient difficiles ou coûteuses à créer avec la fabrication soustractive traditionnelle deviennent possibles.

Haute répétabilité et rentabilité

Pour les grands volumes de production, le frittage est un processus hautement répétable et rentable. Il produit des pièces quasi-nettes qui nécessitent des opérations de finition minimales, voire aucune, réduisant le gaspillage de matériaux et le temps de traitement tout en garantissant une grande précision d'une pièce à l'autre.

Comprendre les compromis et les considérations

La porosité est un paramètre de contrôle

Bien que le frittage soit souvent utilisé pour éliminer la porosité, il peut également être utilisé pour créer des pièces avec un niveau de porosité spécifique et contrôlé. Ceci est essentiel pour des applications comme les paliers autolubrifiants, les filtres ou les catalyseurs, où des pores interconnectés sont une exigence fonctionnelle.

Le risque de frittage défectueux

Le processus nécessite un contrôle précis de la température, du temps et de l'atmosphère. Un sous-frittage entraîne une croissance insuffisante du col, laissant la pièce faible et poreuse. Un sur-frittage peut entraîner une croissance excessive des grains, une déformation de la pièce ou même des défauts de surface comme des cloques, ce qui compromet les propriétés finales.

Complexité des matériaux et des processus

Un frittage efficace repose sur une connaissance approfondie de la science des matériaux. Des facteurs tels que la composition de la poudre, la distribution granulométrique et l'élimination des lubrifiants (décirage) doivent être gérés avec soin pour obtenir le résultat souhaité. Le processus implique une interaction complexe de variables qui doivent être optimisées pour chaque application spécifique.

Comment appliquer cela à votre projet

Sur la base de ces principes, vous pouvez déterminer si le frittage correspond à vos objectifs de fabrication.

- Si votre objectif principal est la production de masse rentable de pièces métalliques complexes : Le frittage est un excellent choix, car il contourne de nombreuses étapes d'usinage traditionnelles et minimise le gaspillage de matériaux.

- Si votre objectif principal est de créer des matériaux avec une densité ou une porosité spécifique : Le frittage offre un contrôle précis sur la microstructure finale, ce qui le rend idéal pour les filtres, les catalyseurs ou les composants entièrement denses.

- Si votre objectif principal est de produire des composants céramiques à haute résistance : Le frittage est un processus de fabrication fondamental pour atteindre la durabilité et la résistance thermique requises dans les céramiques avancées.

En fin de compte, le frittage offre une méthode puissante et polyvalente pour concevoir les propriétés d'un matériau depuis le niveau des particules.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Objectif principal | Transformer une poudre lâche en un corps solide et dense. |

| Mécanisme clé | Diffusion atomique et formation de cols entre les particules. |

| Principaux avantages | Résistance améliorée, géométries complexes, production de masse rentable. |

| Contrôles critiques | Température, temps, atmosphère et composition de la poudre. |

Prêt à concevoir des matériaux supérieurs avec un frittage précis ?

Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire et les consommables qui rendent possibles les processus de frittage avancés. Que vous développiez de nouveaux alliages métalliques, des céramiques haute performance ou des filtres poreux, notre expertise et nos produits soutiennent le contrôle précis requis pour des résultats réussis.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons vous aider à atteindre vos objectifs de propriétés matérielles grâce à des solutions de frittage fiables.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Frittage de Porcelaine Dentaire sous Vide

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de Graphitization Expérimental à Vide de Graphite IGBT

Les gens demandent aussi

- Qu'est-ce qui rend la zircone translucide ? La science derrière l'esthétique dentaire moderne

- Qu'est-ce qu'un four dentaire ? Le four de précision pour créer des restaurations dentaires solides et esthétiques

- Quelle est la température de frittage de la zircone ? Maîtriser le protocole pour des restaurations dentaires parfaites

- Quelles sont les taches blanches sur la zircone après la cuisson ? Un guide pour diagnostiquer et prévenir les défauts

- Quel est le temps de frittage de la zircone ? Un guide pour une cuisson précise et des résultats optimaux