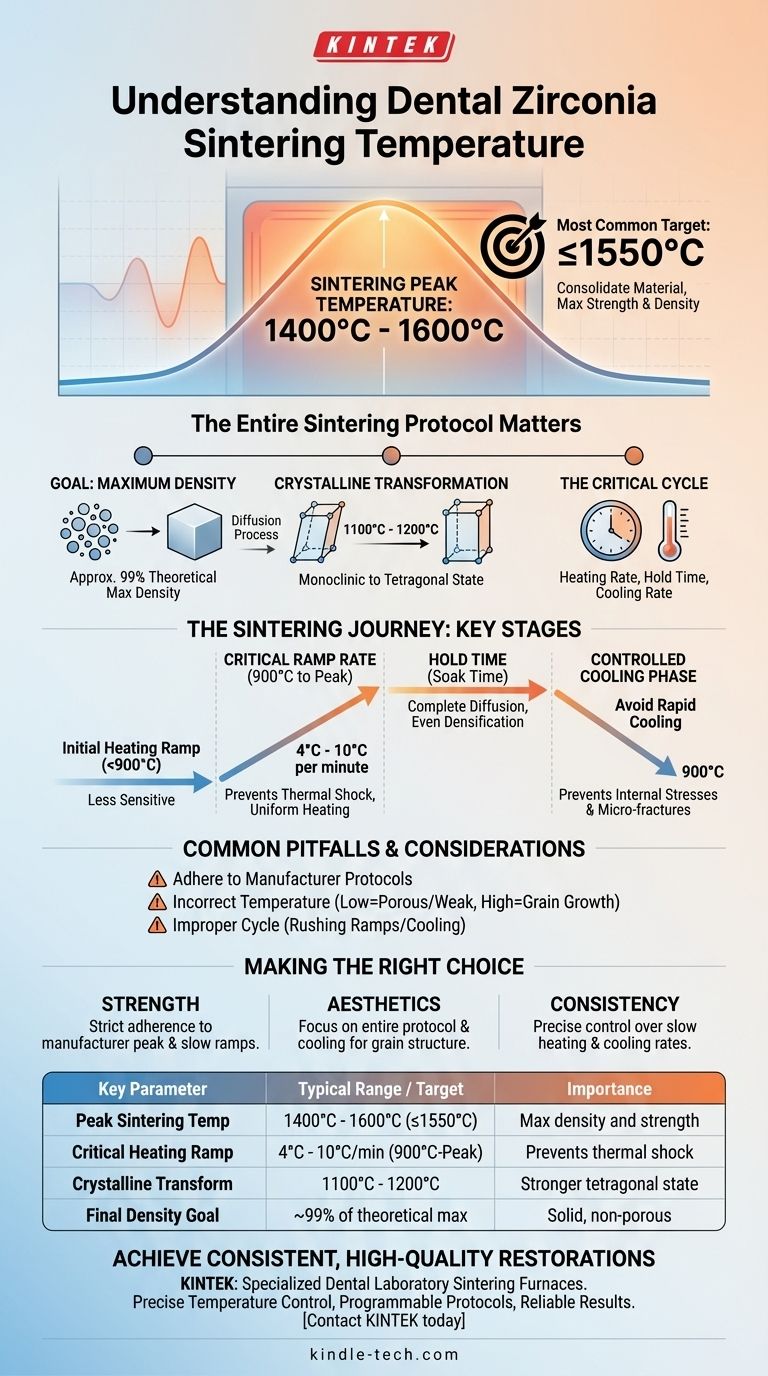

Pour la plupart des zircones dentaires, la température de frittage finale se situe généralement entre 1400°C et 1600°C. L'objectif le plus courant est de 1550°C ou moins, une température nécessaire pour consolider le matériau et atteindre sa résistance et sa densité maximales.

La température maximale spécifique n'est qu'une partie de l'équation. Le véritable succès dans le frittage de la zircone réside dans la compréhension et le contrôle de l'ensemble du cycle de chauffage et de refroidissement — le protocole de frittage — car cela détermine les propriétés physiques et esthétiques finales de la restauration.

Pourquoi le frittage est plus qu'une simple température maximale

Le frittage est un processus de transformation thermique. Pour la zircone, il ne s'agit pas simplement de faire fondre et de fusionner le matériau, mais d'induire des changements spécifiques au niveau microscopique. L'objectif est un produit final dense, solide et stable.

L'objectif : Atteindre la densité maximale

L'objectif principal du frittage est de transformer la zircone pré-frittée, poreuse et « crayeuse », en une céramique solide et non poreuse. Les températures élevées facilitent un processus appelé diffusion, où les atomes se déplacent et se lient, éliminant les espaces entre les particules. Ce processus vise à obtenir une restauration finale proche de 99 % de sa densité maximale théorique.

La transformation cristalline

Un événement clé se produit entre 1100°C et 1200°C, où la structure cristalline de la zircone passe de son état monoclinique à l'état tétragonal, beaucoup plus résistant. Bien que cette transformation soit essentielle, la température doit continuer à augmenter bien au-delà de ce point pour achever le processus de densification.

Le rôle critique du cycle de frittage

L'obtention de résultats optimaux dépend moins d'une température unique que de l'ensemble du cycle programmé. Cela comprend la vitesse de chauffage, le temps passé à la température maximale et la vitesse de refroidissement. Chaque étape a un objectif distinct et critique.

Les étapes clés d'un protocole de frittage

Un résultat de frittage réussi repose sur un parcours de température précis et contrôlé. Les phases entre 900°C et la température maximale sont les plus sensibles.

La rampe de chauffage initiale

De la température ambiante jusqu'à environ 900°C, la restauration en zircone n'est pas particulièrement sensible. La vitesse de chauffage pendant cette phase initiale est moins critique que ce qui suit.

La vitesse de rampe critique (900°C au maximum)

La vitesse à laquelle la température du four augmente de 900°C jusqu'à sa température de maintien finale est primordiale. Une augmentation de chaleur lente et constante, généralement entre 4°C et 10°C par minute, est recommandée. Cela évite le choc thermique et assure un chauffage uniforme de l'ensemble de la restauration, ce qui est crucial pour un résultat prévisible.

Le temps de maintien (Temps de trempage)

Une fois que le four atteint sa température maximale (par exemple, 1550°C), il maintient cette température pendant une période déterminée. Ce « temps de trempage » permet au processus de diffusion de s'achever dans toute la restauration, assurant une densification uniforme et complète.

La phase de refroidissement contrôlé

Aussi importante que la phase de chauffage est la phase de refroidissement, en particulier la vitesse de refroidissement jusqu'à environ 900°C. Un refroidissement trop rapide peut introduire des contraintes internes et des microfissures, compromettant gravement l'intégrité structurelle et la longévité de la restauration finale.

Pièges courants et variables à considérer

Bien que les principes soient simples, plusieurs facteurs peuvent conduire à des résultats sous-optimaux. La connaissance de ces variables est essentielle pour la cohérence.

Respecter les protocoles du fabricant

Différentes formulations de zircone, telles que celles optimisées pour une haute translucidité par rapport à une haute résistance, ont des compositions légèrement différentes. Par conséquent, elles peuvent nécessiter des protocoles de frittage différents. Traitez toujours les instructions spécifiques du fabricant comme votre guide principal.

Le risque de température incorrecte

Un frittage à une température trop basse entraînera une densification incomplète. La restauration sera poreuse, faible et pourrait ne pas avoir la couleur ou la translucidité désirée. Inversement, un frittage à une température trop élevée peut provoquer une croissance excessive des grains, ce qui peut parfois réduire la résistance et altérer les propriétés esthétiques du matériau.

L'impact d'un cycle incorrect

Même avec la température maximale correcte, se précipiter dans les phases de montée ou de descente est une cause fréquente d'échec. Un cycle inapproprié est une source principale de contrainte interne qui peut entraîner des fractures bien après la mise en place de la restauration.

Faire le bon choix pour votre objectif

Pour obtenir des résultats prévisibles et de haute qualité, alignez votre protocole de frittage sur votre objectif principal pour la restauration.

- Si votre objectif principal est la résistance et la durabilité maximales : Respectez strictement la température maximale recommandée par le fabricant et les vitesses de rampe lentes pour vous assurer d'atteindre la densité la plus élevée possible.

- Si votre objectif principal est une esthétique optimale : Portez une attention particulière à l'ensemble du protocole, car la température maximale et le cycle de refroidissement ont un impact significatif sur la structure granulaire finale, qui régit la transmission de la lumière et la translucidité.

- Si votre objectif principal est la cohérence et l'évitement des échecs : Le facteur le plus critique est le contrôle précis des vitesses de chauffage et de refroidissement lentes, en particulier entre 900°C et la température maximale.

Maîtriser l'ensemble du protocole de frittage est la clé pour libérer tout le potentiel de vos restaurations en zircone.

Tableau récapitulatif :

| Paramètre clé | Plage typique / Objectif | Importance |

|---|---|---|

| Température de frittage maximale | 1400°C - 1600°C (Courant : ≤1550°C) | Atteint la densité et la résistance maximales |

| Vitesse de rampe de chauffage critique | 4°C - 10°C par minute (900°C au maximum) | Prévient le choc thermique, assure un chauffage uniforme |

| Transformation cristalline | 1100°C - 1200°C | Se transforme en état tétragonal plus résistant |

| Objectif de densité finale | ~99% du maximum théorique | Assure que la restauration est solide et non poreuse |

Obtenez des restaurations en zircone cohérentes et de haute qualité grâce à un contrôle thermique précis.

Chez KINTEK, nous sommes spécialisés dans les fours de laboratoire pour le frittage conçus spécifiquement pour l'industrie dentaire. Nos équipements offrent le contrôle précis de la température et les protocoles programmables nécessaires pour fritter parfaitement la zircone afin d'obtenir une résistance maximale, une esthétique optimale et une cohérence inébranlable.

Laissez-nous vous aider à libérer tout le potentiel de votre laboratoire dentaire :

- Contrôle précis de la température : Assurez-vous d'atteindre la plage critique de 1400-1600°C avec précision à chaque fois.

- Protocoles programmables : Définissez et reproduisez facilement les taux de montée lents et les temps de trempage requis pour les différentes formulations de zircone.

- Résultats fiables : Éliminez les échecs et obtenez la densité et la translucidité que vos restaurations exigent.

Contactez KINTEK dès aujourd'hui pour trouver la solution de frittage parfaite pour les besoins de votre laboratoire !

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Quel est l'effet de la température de frittage de la zircone ? Maîtrisez la clé de la résistance et de la stabilité

- Quel est le prix d'un four de frittage de zircone ? Investissez dans la précision, pas seulement dans un prix.

- Quelle est la température de frittage du zirconium ? Un guide pour la plage de 1400°C-1600°C pour les laboratoires dentaires

- Quelle est l'une des applications les plus récentes des céramiques dentaires ? La zircone monolithique pour les bridges complets

- Qu'est-ce qui rend la zircone translucide ? La science derrière l'esthétique dentaire moderne