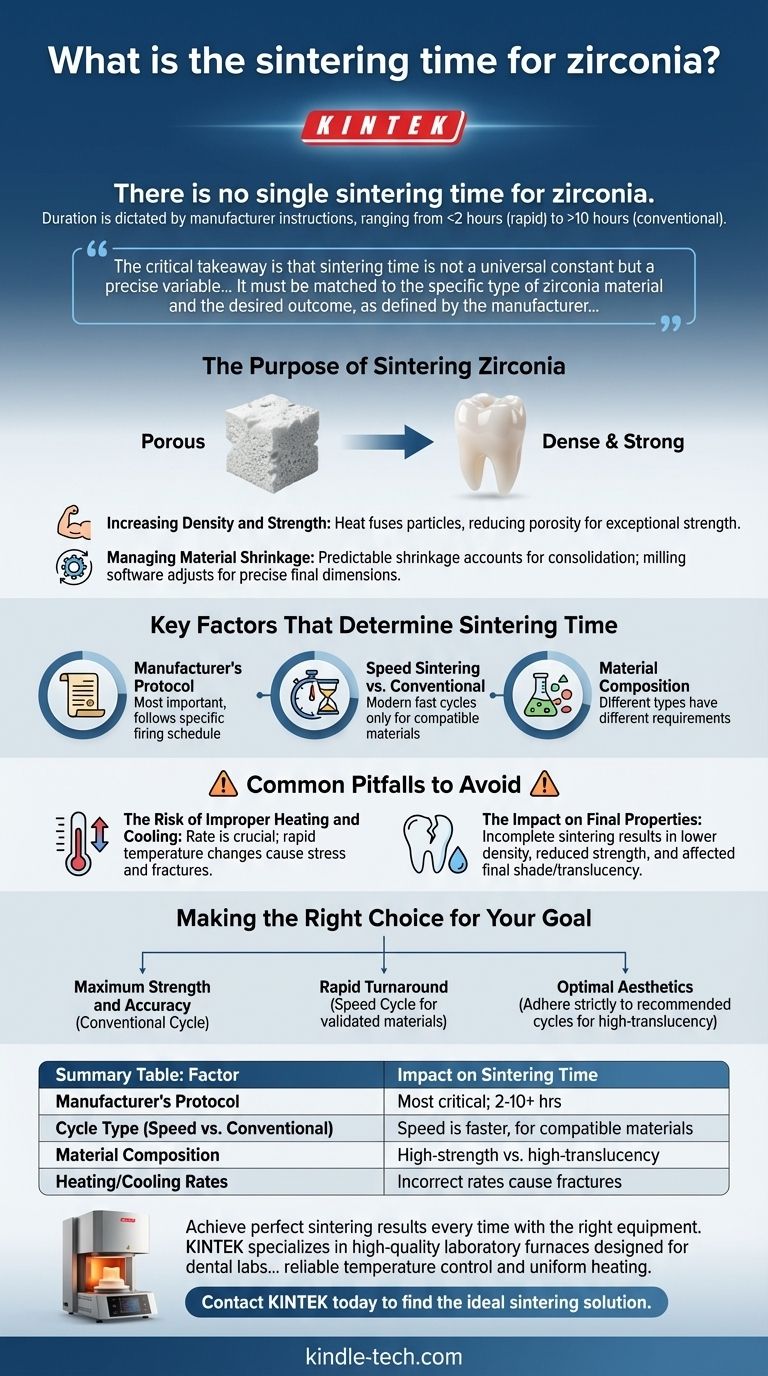

Il n'y a pas de temps de frittage unique pour la zircone. La durée correcte est entièrement dictée par les instructions spécifiques du fabricant de zircone et peut varier de moins de deux heures pour les cycles rapides à plus de dix heures pour les méthodes conventionnelles.

L'enseignement essentiel est que le temps de frittage n'est pas une constante universelle mais une variable précise dans un processus contrôlé. Il doit être adapté au type spécifique de matériau zircone et au résultat souhaité, tel que défini par le fabricant, pour garantir que le produit final possède les propriétés de résistance, de densité et esthétiques requises.

Le but du frittage de la zircone

Le frittage est l'étape critique qui transforme une structure de zircone poreuse, semblable à de la craie, en une céramique dense et de haute résistance. Ce processus modifie fondamentalement les propriétés du matériau.

Augmentation de la densité et de la résistance

L'objectif principal du frittage est de réduire la porosité. La chaleur fusionne les particules individuelles de zircone, éliminant les vides entre elles et créant une masse solide et consolidée.

Ce processus de densification est directement responsable de la résistance mécanique exceptionnelle et de la résistance à la fracture du matériau.

Gestion du retrait du matériau

Pendant le frittage, la zircone subit un retrait significatif et prévisible. C'est une conséquence naturelle de la consolidation des particules et de l'élimination des pores.

Le logiciel de fraisage tient compte de ce retrait en agrandissant la conception pré-frittée. Un cycle de frittage correctement exécuté garantit que le produit final se rétracte aux dimensions précises prévues.

Facteurs clés qui déterminent le temps de frittage

Le temps de frittage idéal est fonction de plusieurs variables interconnectées. S'écarter du protocole recommandé pour l'un de ces facteurs peut compromettre le résultat final.

Le protocole du fabricant

C'est le facteur le plus important. Chaque marque et type de zircone est conçu avec un programme de cuisson spécifique, incluant les vitesses de chauffe, les temps de maintien et les vitesses de refroidissement. Suivez toujours les instructions du fabricant.

Ces protocoles sont validés pour produire les propriétés physiques et esthétiques annoncées de ce matériau spécifique.

Frittage rapide vs. frittage conventionnel

De nombreux fours modernes offrent des cycles de frittage "rapides" qui peuvent être complétés en une fraction du temps des cycles traditionnels.

Cependant, ces cycles rapides ne sont compatibles qu'avec des matériaux de zircone spécifiques conçus pour eux. L'utilisation d'un cycle rapide sur un disque de zircone conventionnel peut entraîner un choc thermique, un frittage incomplet et un produit final affaibli.

Composition du matériau

Différents types de zircone ont des exigences de frittage différentes. Par exemple, une zircone opaque à haute résistance utilisée pour une armature de bridge peut avoir un cycle différent d'une zircone très translucide et esthétique utilisée pour une couronne antérieure.

Pièges courants à éviter

Comprendre les compromis entre vitesse et qualité est essentiel pour obtenir des résultats prévisibles et de haute qualité. Précipiter ou mal assortir le processus invite à l'échec.

Le risque d'un chauffage et d'un refroidissement inappropriés

La vitesse à laquelle le four chauffe et refroidit est tout aussi importante que la température finale et le temps de maintien.

Un chauffage trop rapide peut provoquer des contraintes et des fractures dans le matériau. Un refroidissement trop rapide peut introduire des tensions internes, rendant la restauration finale cassante et sujette à la défaillance.

L'impact sur les propriétés finales

Un processus de frittage incomplet ou précipité entraîne un produit de densité inférieure et de résistance réduite. Le matériau n'atteindra pas son plein potentiel, ce qui le rendra plus susceptible de s'écailler ou de se casser sous contrainte.

De plus, la teinte finale et la translucidité peuvent être affectées négativement si le cycle n'est pas exécuté précisément comme le fabricant l'avait prévu.

Faire le bon choix pour votre objectif

Le choix du cycle de frittage correct consiste à aligner le processus avec votre objectif clinique ou de production.

- Si votre objectif principal est une résistance et une précision maximales : Utilisez le cycle de frittage conventionnel et plus long spécifié par le fabricant de zircone.

- Si votre objectif principal est un délai d'exécution rapide : N'utilisez que des matériaux de zircone spécifiquement validés pour le frittage rapide, et suivez ce protocole unique sans modification.

- Si votre objectif principal est une esthétique optimale : Adhérez strictement aux cycles recommandés pour les matériaux à haute translucidité, car leurs propriétés optiques sont très sensibles au programme de cuisson.

En fin de compte, la maîtrise du processus de frittage vient du fait de considérer les instructions du fabricant comme votre guide le plus critique.

Tableau récapitulatif :

| Facteur | Impact sur le temps de frittage |

|---|---|

| Protocole du fabricant | Facteur le plus critique ; les temps varient de 2 à plus de 10 heures. |

| Type de cycle (Rapide vs. Conventionnel) | Les cycles rapides sont plus rapides mais uniquement pour les matériaux compatibles. |

| Composition du matériau | La zircone à haute résistance vs. à haute translucidité ont des exigences différentes. |

| Vitesses de chauffage/refroidissement | Des vitesses incorrectes peuvent provoquer des fractures et nécessitent un ajustement du processus. |

Obtenez des résultats de frittage parfaits à chaque fois avec le bon équipement.

Choisir le bon cycle de frittage n'est que la moitié de la bataille ; une performance précise et constante du four est essentielle pour garantir que la restauration finale en zircone atteigne son potentiel de résistance et d'esthétique.

KINTEK est spécialisé dans les fours de laboratoire de haute qualité conçus pour les exigences rigoureuses des laboratoires dentaires. Nos fours de frittage offrent le contrôle de température fiable et le chauffage uniforme nécessaires pour exécuter fidèlement les protocoles des fabricants, vous donnant confiance dans la qualité de votre produit final.

Prêt à améliorer les capacités de votre laboratoire et à garantir des résultats prévisibles et de haute qualité ?

Contactez KINTEK dès aujourd'hui pour trouver la solution de frittage idéale pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la température de frittage de la zircone ? Maîtriser le protocole pour des restaurations dentaires parfaites

- Peut-on changer la couleur des couronnes en zircone ? Comprendre la nature permanente de la zircone

- Qu'est-ce qui rend la zircone translucide ? La science derrière l'esthétique dentaire moderne

- Quel est le prix d'un four de frittage de zircone ? Investissez dans la précision, pas seulement dans un prix.

- Quelle est l'une des applications les plus récentes des céramiques dentaires ? La zircone monolithique pour les bridges complets