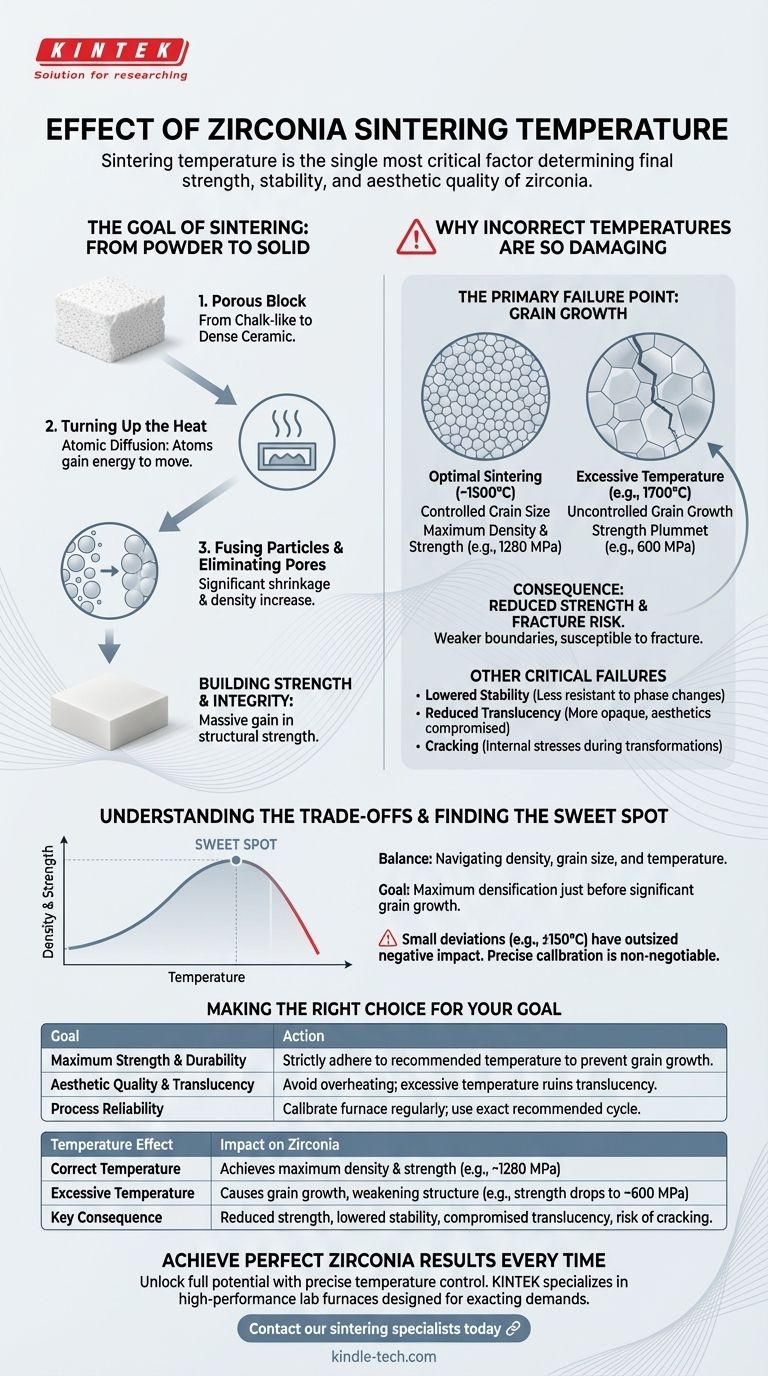

En bref, la température de frittage est le facteur le plus critique déterminant la résistance finale, la stabilité et la qualité esthétique de la zircone. S'écarter, même légèrement, de la température recommandée par le fabricant peut affaiblir considérablement le matériau et compromettre son intégrité structurelle.

Le défi fondamental du frittage de la zircone est d'atteindre une densité maximale sans provoquer une croissance excessive des grains. Bien que la chaleur soit nécessaire pour fusionner les particules et éliminer la porosité, une chaleur excessive agrandit la structure cristalline du matériau, ce qui réduit considérablement sa résistance et sa stabilité finales.

L'objectif du frittage : de la poudre au solide

Le frittage est un processus de transformation qui convertit un bloc de zircone poreux, semblable à de la craie, en une céramique dense et très résistante. La température est le moteur qui pilote cette transformation.

Augmenter la chaleur

Le processus de frittage utilise la chaleur pour donner aux atomes l'énergie dont ils ont besoin pour se déplacer. Ce mouvement atomique est connu sous le nom de diffusion.

Fusion des particules et élimination des pores

À mesure que la température augmente, les particules commencent à fusionner à leurs limites. Ce processus ferme les minuscules pores entre les particules, provoquant un rétrécissement important du matériau et une densité beaucoup plus élevée.

Construction de la résistance et de l'intégrité

Cette augmentation de la densité est directement responsable du gain massif de résistance et d'intégrité structurelle qui rend la zircone adaptée aux applications exigeantes.

Pourquoi les températures incorrectes sont-elles si dommageables ?

Bien que la chaleur soit nécessaire, une fenêtre de température précise est essentielle. Dépasser la température recommandée initie un processus destructeur qui compromet les propriétés du matériau.

Le principal point de défaillance : la croissance des grains

L'effet négatif le plus important d'une température excessive est la croissance incontrôlée des grains. Les grains cristallins individuels qui composent la céramique commencent à s'agrandir et à s'épaissir.

La conséquence de la croissance des grains : réduction de la résistance

Les gros grains créent des limites plus faibles au sein du matériau, le rendant plus susceptible à la fracture. La perte de résistance n'est pas minime ; c'est un déclin abrupt.

Par exemple, un matériau en zircone pourrait présenter une résistance de 1280 MPa lorsqu'il est correctement fritté à 1500°C. Augmenter la température à 1600°C peut faire chuter la résistance à 980 MPa, et une augmentation supplémentaire à 1700°C peut la faire plonger à seulement 600 MPa.

Autres défaillances critiques

Outre la perte de résistance, des températures élevées inappropriées peuvent également entraîner :

- Stabilité réduite : Le matériau devient moins résistant aux changements de phase au fil du temps.

- Translucidité réduite : La qualité esthétique est compromise, rendant le matériau plus opaque.

- Fissuration : Des transformations incontrôlées et des contraintes internes peuvent provoquer la fissuration de la pièce pendant ou après le frittage.

Comprendre les compromis

L'ensemble du processus de frittage est un équilibre délicat. Vous naviguez dans la relation entre la densité, la taille des grains et la température.

Trouver le « juste milieu »

La température recommandée par le fabricant est conçue pour atteindre le point optimal où la densification maximale est atteinte juste avant que la croissance significative des grains ne commence. C'est une fenêtre étroite pour des performances maximales.

Pourquoi les petits écarts sont importants

Les processus tels que la diffusion atomique dépendent fortement de la température. C'est pourquoi un écart de seulement 150°C peut avoir un impact négatif aussi disproportionné sur les propriétés finales. Un étalonnage et un contrôle précis du four ne sont pas seulement des meilleures pratiques ; ce sont des exigences fondamentales.

Faire le bon choix pour votre objectif

Pour obtenir des résultats prévisibles et fiables, votre protocole de frittage doit être dicté par votre objectif principal pour la pièce finale.

- Si votre objectif principal est une résistance et une durabilité maximales : Respectez strictement la température de frittage recommandée par le fabricant pour éviter la croissance des grains qui est la principale cause de réduction de la résistance.

- Si votre objectif principal est la qualité esthétique et la translucidité : Évitez toute surchauffe à tout prix, car des températures excessives réduiront la translucidité et ruineront l'apparence finale de la restauration.

- Si votre objectif principal est la fiabilité du processus : Calibrez votre four régulièrement et utilisez le cycle exact recommandé pour la zircone spécifique que vous utilisez, car c'est le seul moyen d'assurer des résultats constants.

En fin de compte, un contrôle précis de la température est la clé non négociable pour libérer tout le potentiel de votre matériau en zircone.

Tableau récapitulatif :

| Effet de la température | Impact sur la zircone |

|---|---|

| Température correcte | Atteint la densité et la résistance maximales (ex. : ~1280 MPa) |

| Température excessive | Provoque la croissance des grains, affaiblissant la structure (ex. : la résistance chute à ~600 MPa) |

| Conséquence clé | Résistance réduite, stabilité diminuée, translucidité compromise, risque de fissuration |

Obtenez des résultats parfaits en zircone à chaque fois

Libérez tout le potentiel de vos matériaux en zircone grâce à un contrôle précis de la température. Des températures de frittage incohérentes sont une cause principale de restaurations dentaires et de composants de laboratoire faibles, instables ou esthétiquement défectueux.

KINTEK se spécialise dans les fours de laboratoire haute performance et les consommables conçus pour les exigences rigoureuses des laboratoires dentaires et de la science des matériaux. Nos fours de frittage offrent le contrôle de température précis et fiable dont vous avez besoin pour garantir une résistance, une stabilité et une qualité esthétique maximales dans chaque pièce de zircone.

Ne laissez pas un frittage inapproprié compromettre votre travail. Laissez nos experts vous aider à choisir l'équipement adéquat pour garantir des résultats constants et de haute qualité.

Contactez nos spécialistes du frittage dès aujourd'hui pour discuter des besoins de votre laboratoire et trouver la solution parfaite.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Qu'est-ce qu'un four dentaire ? Le four de précision pour créer des restaurations dentaires solides et esthétiques

- Quelle est l'une des applications les plus récentes des céramiques dentaires ? La zircone monolithique pour les bridges complets

- Qu'est-ce qui rend la zircone translucide ? La science derrière l'esthétique dentaire moderne

- Quelles sont les taches blanches sur la zircone après la cuisson ? Un guide pour diagnostiquer et prévenir les défauts

- Quel est le temps de frittage de la zircone ? Un guide pour une cuisson précise et des résultats optimaux