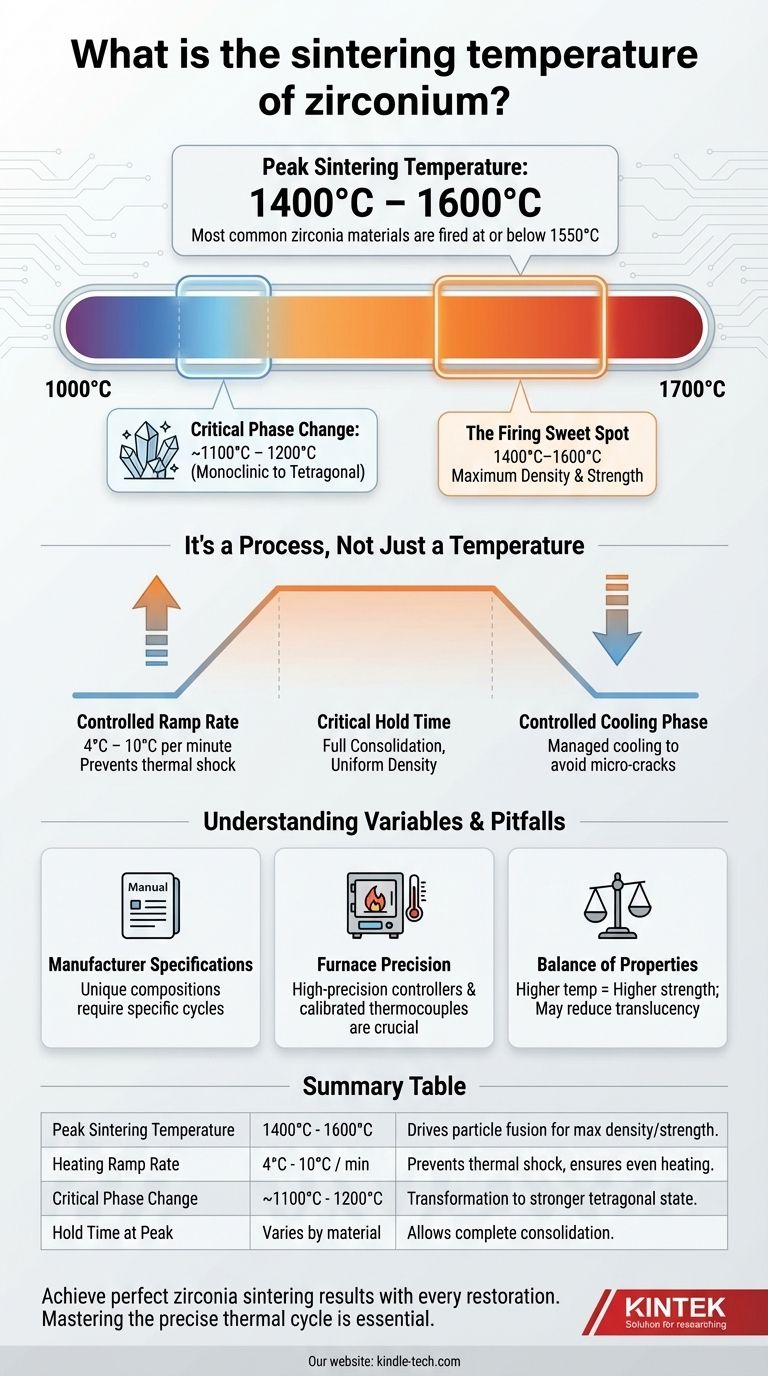

En pratique, la zircone dentaire est frittée à une température maximale comprise entre 1400°C et 1600°C. Bien que le matériau commence à transformer sa structure cristalline à une température plus basse, cette plage plus élevée est nécessaire pour atteindre la densité, la dureté et la résistance maximales requises pour des restaurations dentaires durables. La plupart des matériaux en zircone courants sont cuits à ou en dessous de 1550°C.

La clé d'un frittage réussi de la zircone n'est pas une température unique, mais un cycle de chauffage et de refroidissement précisément contrôlé. La résistance et la qualité finales de la restauration dépendent autant du taux de changement de température et du temps de maintien que de la température maximale elle-même.

Pourquoi le frittage à haute température est critique

Le frittage est un processus thermique qui convertit un matériau poreux, à l'état "vert", en un objet solide et dense. Pour la zircone, ce processus est fondamental pour sa performance en tant que matériau de restauration.

L'objectif : Atteindre une densité maximale

L'objectif principal du frittage est d'éliminer les pores entre les particules de zircone. La cuisson à des températures proches de 1500°C permet aux particules de fusionner, atteignant une densité proche de 99% du maximum théorique. Cette densité élevée est directement corrélée à la résistance et à la dureté finales du matériau.

La transformation cristalline

La zircone subit une transformation de phase critique lorsqu'elle est chauffée. Elle passe de son état cristallin monoclinique initial à un état tétragonal beaucoup plus résistant à environ 1100°C à 1200°C. Une cuisson bien au-dessus de ce point de transformation garantit que le processus est achevé en profondeur.

Le "point idéal" de cuisson

La plage typique de 1400°C à 1600°C est le "point idéal" qui fournit suffisamment d'énergie thermique pour favoriser la densification sans provoquer une croissance des grains qui pourrait compromettre les propriétés du matériau.

C'est un processus, pas seulement une température

Atteindre la bonne température maximale n'est qu'une partie d'un cycle de frittage réussi. L'ensemble du profil thermique est conçu pour produire le meilleur résultat possible.

L'importance du taux de montée en température

Le four doit chauffer lentement et avec un contrôle extrême. Une montée en température lente, souvent entre 4°C et 10°C par minute, prévient le choc thermique et assure un chauffage uniforme de toute la restauration. Ceci est particulièrement critique lorsque le matériau dépasse la marque des 900°C.

Le "temps de maintien" critique

Une fois la température maximale atteinte, elle est maintenue constante pendant une durée spécifique. Ce "temps de maintien" ou "temps de palier" permet au matériau de se consolider entièrement et à la fusion microscopique des particules de s'achever, assurant une densité uniforme dans toute la restauration.

La phase de refroidissement contrôlé

Tout aussi importante que le chauffage, la vitesse de refroidissement doit être gérée avec soin, surtout lorsque la température redescend en dessous de 900°C. Un refroidissement trop rapide peut induire des contraintes internes, entraînant des microfissures et un produit final significativement plus faible.

Comprendre les variables et les pièges

Bien que les principes généraux soient cohérents, plusieurs facteurs peuvent influencer le résultat. Les ignorer peut entraîner des échecs coûteux.

Les spécifications du fabricant sont essentielles

Les différentes formulations de zircone (par exemple, haute résistance vs haute translucidité) ont des compositions uniques. Par conséquent, les fabricants fournissent des recommandations spécifiques de température et de cycle pour leurs matériaux. S'en écarter peut entraîner des résultats sous-optimaux.

Le besoin de précision du four

Le processus exige une précision exceptionnelle. Les fours de frittage doivent être équipés de contrôleurs de température de haute précision et de thermocouples calibrés pour garantir que le cycle programmé est exécuté parfaitement. Un four non calibré qui dévie même légèrement peut ruiner un lot entier.

L'équilibre des propriétés

De légers ajustements de la température de frittage peuvent être utilisés pour influencer les propriétés finales. Par exemple, des températures plus élevées peuvent légèrement augmenter la résistance mais peuvent parfois réduire la translucidité. Ce compromis doit être géré en fonction des exigences cliniques de la restauration.

Faire le bon choix pour votre objectif

Pour garantir des résultats fiables et de haute qualité, adaptez votre approche à votre objectif principal.

- Si votre objectif principal est la résistance et la densité maximales : Vous devrez fritter à l'extrémité supérieure de la plage recommandée par le fabricant, généralement entre 1500°C et 1550°C.

- Si votre objectif principal est la cohérence et l'évitement des échecs : Privilégiez un cycle de chauffage et de refroidissement lent et contrôlé et vérifiez que la température de votre four est précisément calibrée.

- Si vous travaillez avec un nouveau matériau en zircone : Commencez toujours par suivre le programme de cuisson recommandé par le fabricant sans aucune modification.

En fin de compte, la maîtrise du frittage de la zircone vient de la compréhension que l'ensemble du cycle, soigneusement contrôlé, est ce qui produit une restauration réussie.

Tableau récapitulatif :

| Paramètre clé de frittage | Plage / Valeur typique | Importance |

|---|---|---|

| Température de frittage maximale | 1400°C - 1600°C | Favorise la fusion des particules pour une densité et une résistance maximales. |

| Taux de montée en température | 4°C - 10°C par minute | Prévient le choc thermique et assure un chauffage uniforme. |

| Changement de phase critique | ~1100°C - 1200°C | Transformation de l'état cristallin monoclinique à l'état tétragonal plus résistant. |

| Temps de maintien au pic | Varie selon le matériau | Permet une consolidation complète et une densité uniforme. |

Obtenez des résultats de frittage de zircone parfaits avec chaque restauration.

La maîtrise du cycle thermique précis est essentielle pour produire des prothèses dentaires solides et fiables. KINTEK est spécialisé dans les fours de frittage de laboratoire de haute précision et les consommables, conçus spécifiquement pour les besoins exigeants des laboratoires dentaires. Notre équipement offre le contrôle précis de la température et le chauffage uniforme nécessaires pour suivre exactement les spécifications du fabricant, garantissant des résultats cohérents et de haute qualité.

Laissez-nous vous aider à optimiser votre processus de frittage. Contactez nos experts dès aujourd'hui pour trouver la solution de four parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce qui rend la zircone translucide ? La science derrière l'esthétique dentaire moderne

- Quel est le prix d'un four de frittage de zircone ? Investissez dans la précision, pas seulement dans un prix.

- Peut-on changer la couleur des couronnes en zircone ? Comprendre la nature permanente de la zircone

- Quelles sont les taches blanches sur la zircone après la cuisson ? Un guide pour diagnostiquer et prévenir les défauts

- Quel est l'effet de la température de frittage de la zircone ? Maîtrisez la clé de la résistance et de la stabilité