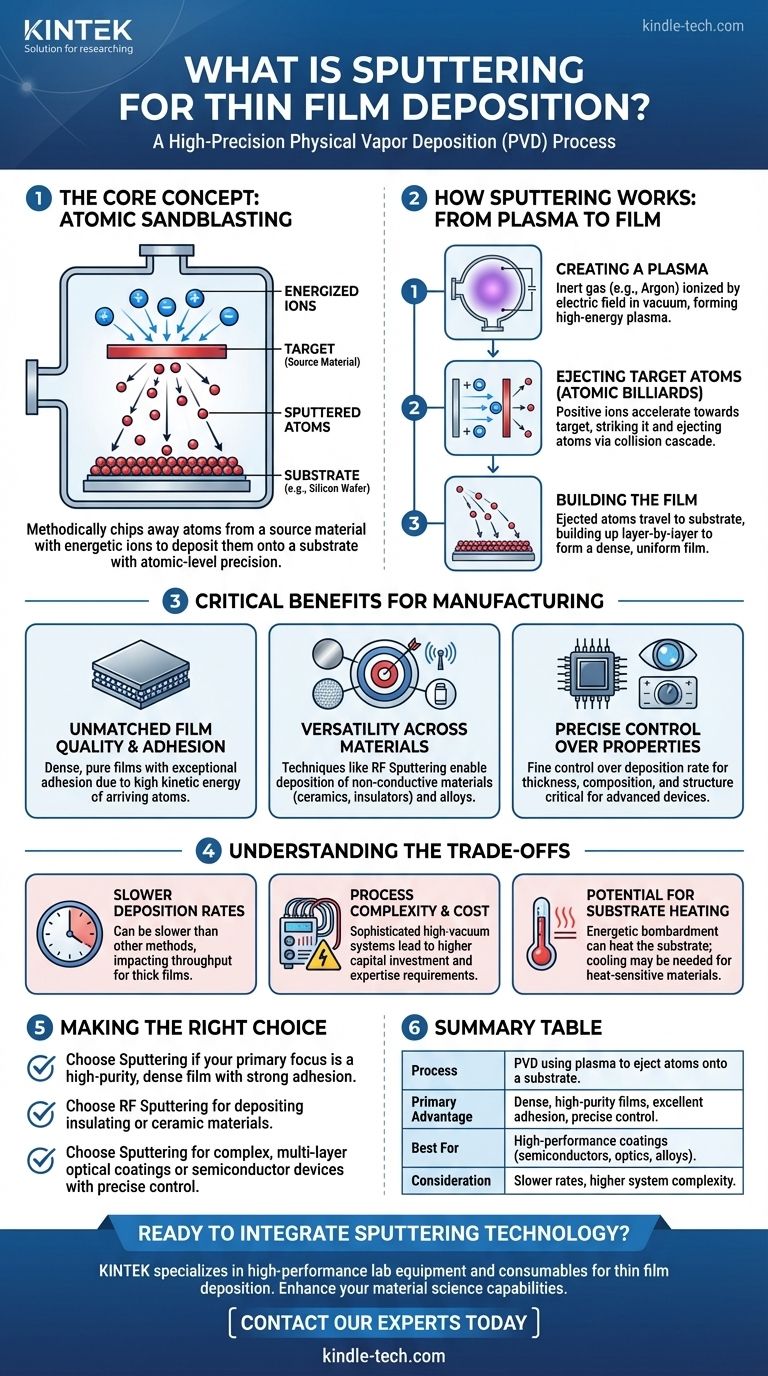

À la base, le sputtering est un procédé de dépôt physique en phase vapeur (PVD) utilisé pour créer des films ultra-minces avec une précision au niveau atomique. Il fonctionne en bombardant un matériau source, appelé « cible », avec des ions de haute énergie provenant d'un plasma. Cette collision éjecte des atomes de la cible, qui voyagent ensuite et se déposent sur un « substrat », tel qu'une tranche de silicium ou une lentille en verre, formant un revêtement uniforme et solidement lié.

Le sputtering est mieux compris comme une forme de « sablage atomique ». Il utilise des ions énergétiques pour enlever méthodiquement des atomes d'un matériau source et les redéposer ailleurs, permettant la création de films haute performance qui sont fondamentaux pour l'électronique moderne, l'optique et les matériaux avancés.

Comment fonctionne le Sputtering : Du Plasma au Film

Pour comprendre pourquoi le sputtering est si polyvalent, il est utile de comprendre les étapes clés impliquées dans le processus, qui se déroulent toutes à l'intérieur d'une chambre à vide poussé.

Le Mécanisme Central : Création d'un Plasma

Le processus commence par l'introduction d'une petite quantité d'un gaz inerte, le plus souvent de l'Argon, dans une chambre à vide. Un champ électrique intense est appliqué, ce qui ionise le gaz et crée un plasma — un état de la matière brillant et riche en énergie, composé d'ions positifs et d'électrons libres.

Billard Atomique : Éjection des Atomes de la Cible

Ces ions positifs nouvellement formés sont accélérés par le champ électrique et dirigés avec une grande force vers la cible, qui est constituée du matériau que vous souhaitez déposer.

Lorsqu'un ion frappe la cible, il transfère son élan dans une « cascade de collisions ». C'est très similaire à une boule de choc frappant un râtelier serré de boules de billard, provoquant l'éjection ou le « sputtering » d'atomes de la surface de la cible.

Dépôt : Construction du Film

Les atomes de la cible éjectés traversent la chambre à vide et se déposent sur le substrat, qui est stratégiquement placé pour les recevoir. Au fil du temps, ces atomes s'accumulent couche par couche, formant un film mince, dense et très uniforme qui adhère solidement à la surface du substrat.

Pourquoi le Sputtering est un Outil de Fabrication Critique

Le sputtering n'est pas juste une méthode parmi d'autres ; ses caractéristiques uniques le rendent indispensable pour les applications haute performance où les propriétés des matériaux sont primordiales.

Qualité et Adhésion du Film Inégalées

Étant donné que les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique significative, ils forment des films exceptionnellement denses et purs. Cette énergie favorise également une forte adhésion entre le film et le substrat, résultant en des revêtements durables et fiables.

Polyvalence à Travers les Matériaux

Bien que le sputtering de base nécessite une cible conductrice, des techniques telles que le sputtering RF (Radio Fréquence) peuvent être utilisées sur des matériaux non conducteurs. Cela ouvre la porte au dépôt d'une vaste gamme de substances, y compris des céramiques, des isolants et des alliages complexes, et pas seulement des métaux.

Contrôle Précis des Propriétés du Film

Le processus de sputtering permet un contrôle extrêmement fin du taux de dépôt. Cela permet aux ingénieurs de gérer précisément l'épaisseur, la composition et la structure du film, ce qui est essentiel pour la fabrication de dispositifs avancés tels que les semi-conducteurs et les filtres optiques.

Comprendre les Compromis

Bien que puissant, le sputtering n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Taux de Dépôt Plus Lents

Comparé à d'autres méthodes comme l'évaporation thermique, le sputtering peut être un processus plus lent. Cela peut affecter le débit de production et le coût, en particulier pour les applications nécessitant des films très épais.

Complexité et Coût du Processus

Les systèmes de sputtering sont des équipements sophistiqués impliquant des chambres à vide poussé, de multiples conduites de gaz, des alimentations haute tension et souvent des champs magnétiques (dans le sputtering magnétron). Cette complexité entraîne un investissement initial en capital plus élevé et nécessite une expertise opérationnelle.

Potentiel de Chauffage du Substrat

Le bombardement constant de particules énergétiques peut transférer une chaleur importante au substrat. Pour les substrats sensibles à la chaleur, tels que certains plastiques ou matériaux biologiques, cela peut causer des dommages s'il n'est pas correctement géré avec un système de refroidissement.

Faire le Bon Choix pour Votre Objectif

Le sputtering est choisi lorsque la performance et la précision du film mince justifient l'investissement dans le processus.

- Si votre objectif principal est un film haute pureté et dense avec une forte adhérence : Le sputtering est un choix exceptionnel en raison de la nature énergétique du processus de dépôt.

- Si votre objectif principal est de déposer des matériaux isolants ou céramiques : Le sputtering RF fournit la capacité critique de travailler avec des cibles non conductrices, un avantage clé par rapport aux méthodes plus simples.

- Si votre objectif principal est de créer des revêtements optiques multicouches complexes ou des dispositifs semi-conducteurs : Le sputtering offre le contrôle au niveau atomique sur l'épaisseur et la composition requis pour ces applications exigeantes.

En fin de compte, le sputtering permet aux ingénieurs de construire des matériaux atome par atome, ce qui en fait un outil indispensable pour créer des produits de nouvelle génération.

Tableau Récapitulatif :

| Aspect | Conclusion Clé |

|---|---|

| Processus | Dépôt Physique en Phase Vapeur (PVD) utilisant un plasma pour éjecter des atomes d'une cible sur un substrat. |

| Avantage Principal | Crée des films denses et de haute pureté avec une excellente adhérence et un contrôle précis de l'épaisseur. |

| Idéal Pour | Applications nécessitant des revêtements haute performance, tels que les semi-conducteurs, l'optique et les alliages avancés. |

| Point à Considérer | Taux de dépôt plus lents et complexité du système plus élevée par rapport à certaines autres méthodes. |

Prêt à intégrer la technologie de sputtering dans le flux de travail de votre laboratoire ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire haute performance et de consommables pour le dépôt de couches minces. Notre expertise garantit que vous obtenez les bonnes solutions de sputtering pour vos besoins spécifiques de recherche ou de production, de la fabrication de semi-conducteurs aux revêtements optiques avancés.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes de sputtering fiables peuvent améliorer vos capacités en science des matériaux et faire progresser vos innovations.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Bateau d'évaporation pour matière organique

- Électrode à disque de platine rotatif pour applications électrochimiques

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température