À la base, la pulvérisation cathodique est un processus de sablage très contrôlé au niveau atomique. Il utilise des particules énergétiques pour arracher physiquement des atomes d'un matériau source, qui traversent ensuite un vide et se déposent sous forme de film ultra-mince et de haute qualité sur une surface cible. Cette méthode n'est pas chimique ; elle repose uniquement sur l'énergie cinétique des collisions physiques.

La pulvérisation cathodique est un type de dépôt physique en phase vapeur (PVD) où l'on bombarde un matériau source (la "cible") avec des ions énergétiques dans le vide. Ce bombardement éjecte des atomes de la cible, qui se condensent ensuite sur un objet proche (le "substrat") pour former un revêtement précis et durable.

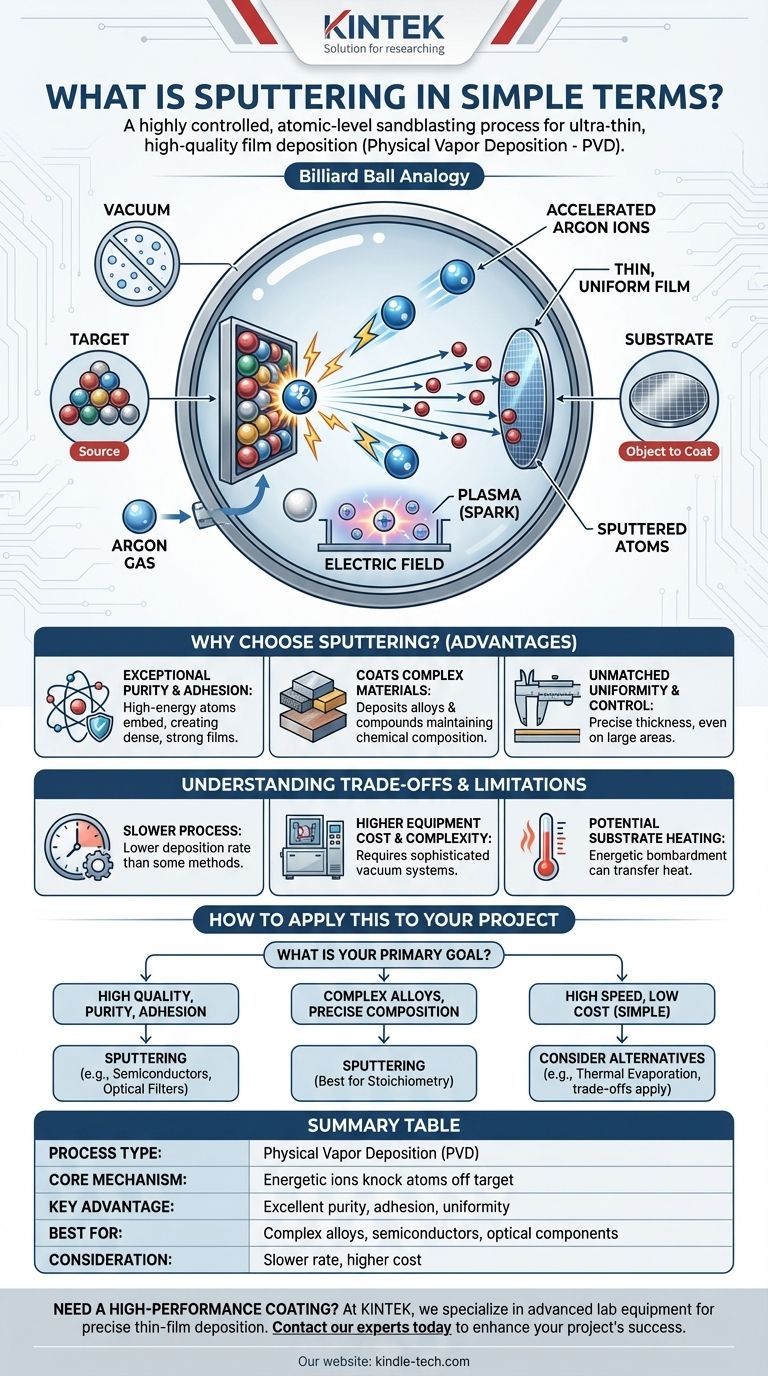

Comment fonctionne la pulvérisation cathodique : l'analogie du billard

Pour comprendre la pulvérisation cathodique, il est utile de visualiser une partie de billard à l'échelle atomique. L'ensemble du processus se déroule à l'intérieur d'une chambre à vide scellée.

La configuration : une chambre à vide

Tout d'abord, la quasi-totalité de l'air est pompée hors d'une chambre. Ce vide est essentiel car il garantit que les atomes voyageant de la source à la cible n'entrent pas en collision avec les molécules d'air, ce qui perturberait le processus et contaminerait le film.

Les acteurs : cible, substrat et gaz

À l'intérieur de la chambre, vous avez trois composants clés :

- La Cible : Il s'agit d'un bloc du matériau que vous souhaitez déposer (par exemple, titane, or, oxyde d'aluminium). C'est le "casier de boules de billard".

- Le Substrat : C'est l'objet que vous souhaitez revêtir (par exemple, une tranche de silicium, une pièce de verre, un implant médical).

- Un Gaz inerte : Généralement, l'Argon est introduit dans la chambre à très basse pression. L'argon est utilisé parce qu'il est lourd et ne réagit chimiquement avec rien. C'est la "bille de choc".

Création du plasma : l'étincelle

Un fort champ électrique est appliqué à l'intérieur de la chambre. Ce champ énergise le gaz argon, arrachant des électrons aux atomes d'argon et créant un gaz ionisé lumineux appelé plasma. Ce plasma est constitué d'ions argon chargés positivement et d'électrons libres.

La collision : tirer la "bille de choc"

Le matériau cible reçoit une forte charge électrique négative. Tout comme les aimants aux pôles opposés s'attirent, les ions argon chargés positivement dans le plasma sont fortement accélérés vers la cible chargée négativement, la frappant à grande vitesse.

Le dépôt : les atomes adhèrent à la surface

Lorsqu'un ion argon entre en collision avec la cible, il transfère son impulsion, arrachant – ou "pulvérisant" – un ou plusieurs atomes du matériau cible. Ces atomes éjectés s'envolent en lignes droites et atterrissent sur le substrat, construisant progressivement un film mince et uniforme.

Pourquoi choisir la pulvérisation cathodique ? Les avantages clés

La pulvérisation cathodique est une méthode privilégiée dans de nombreuses industries de haute technologie pour plusieurs raisons clés.

Pureté et adhérence exceptionnelles

Parce que les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique élevée, ils s'incrustent légèrement dans la surface. Il en résulte des films incroyablement denses, purs et dotés d'une adhérence supérieure à celle de nombreuses autres méthodes de revêtement.

Revêtement de matériaux complexes

La pulvérisation cathodique peut déposer des alliages (mélanges de métaux) et même des composés (comme les céramiques) tout en préservant parfaitement leur composition chimique d'origine. Un processus comme l'évaporation thermique, qui fait fondre le matériau, peut entraîner l'évaporation de différents éléments à des vitesses différentes, modifiant la composition finale du film.

Uniformité et contrôle inégalés

Le processus offre un contrôle extrêmement fin de l'épaisseur du film, souvent jusqu'au niveau du simple angström (moins que le diamètre d'un atome). Il peut également produire des revêtements très uniformes sur de très grandes surfaces, ce qui est essentiel pour la fabrication de semi-conducteurs et de verre architectural.

Comprendre les compromis et les limites

Bien que puissante, la pulvérisation cathodique n'est pas le bon choix pour toutes les applications.

C'est un processus plus lent

Comparée à des méthodes comme l'évaporation thermique, la pulvérisation cathodique a généralement un taux de dépôt plus faible. Pour les applications où des films épais sont nécessaires rapidement et où la qualité est moins critique, la pulvérisation cathodique peut être inefficace.

Coût et complexité des équipements plus élevés

Les systèmes de pulvérisation cathodique nécessitent des chambres à vide sophistiquées, des alimentations haute tension et un contrôle précis du débit de gaz. Cela rend l'investissement initial dans l'équipement nettement plus élevé que pour des techniques de dépôt plus simples.

Potentiel de chauffage du substrat

Le bombardement constant d'atomes énergétiques peut transférer une quantité importante de chaleur au substrat. Cela peut être un problème lors du revêtement de matériaux sensibles à la chaleur comme les plastiques ou certains échantillons biologiques.

Comment appliquer cela à votre projet

Lorsque vous décidez si la pulvérisation cathodique est la bonne technique, votre choix dépend entièrement de votre objectif final.

- Si votre objectif principal est une qualité de film, une pureté et une adhérence élevées : La pulvérisation cathodique est un excellent choix, en particulier pour les applications haute performance comme les dispositifs semi-conducteurs ou les filtres optiques.

- Si vous devez déposer des alliages ou des composés complexes avec une composition précise : La pulvérisation cathodique est l'une des meilleures méthodes disponibles pour maintenir la stœchiométrie du matériau d'origine.

- Si votre objectif principal est une vitesse élevée et un faible coût pour un revêtement simple : Vous voudrez peut-être évaluer des alternatives comme l'évaporation thermique, mais soyez prêt à des compromis potentiels en termes de densité et d'adhérence du film.

La pulvérisation cathodique est une technologie fondamentale qui permet la création de matériaux avancés qui animent une grande partie de notre monde moderne.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme principal | Les ions énergétiques arrachent des atomes d'un matériau cible |

| Avantage clé | Excellente pureté, adhérence et uniformité du film |

| Idéal pour | Revêtement d'alliages complexes, de semi-conducteurs, de composants optiques |

| Considération | Taux de dépôt plus lent et coût d'équipement plus élevé |

Besoin d'un revêtement haute performance pour vos matériaux ou composants de laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés pour le dépôt précis de couches minces. Que vous développiez des dispositifs semi-conducteurs, des filtres optiques ou des revêtements spécialisés, nos solutions de pulvérisation cathodique offrent la pureté et le contrôle exceptionnels que votre recherche exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes de pulvérisation cathodique fiables peuvent améliorer le succès de votre projet.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat