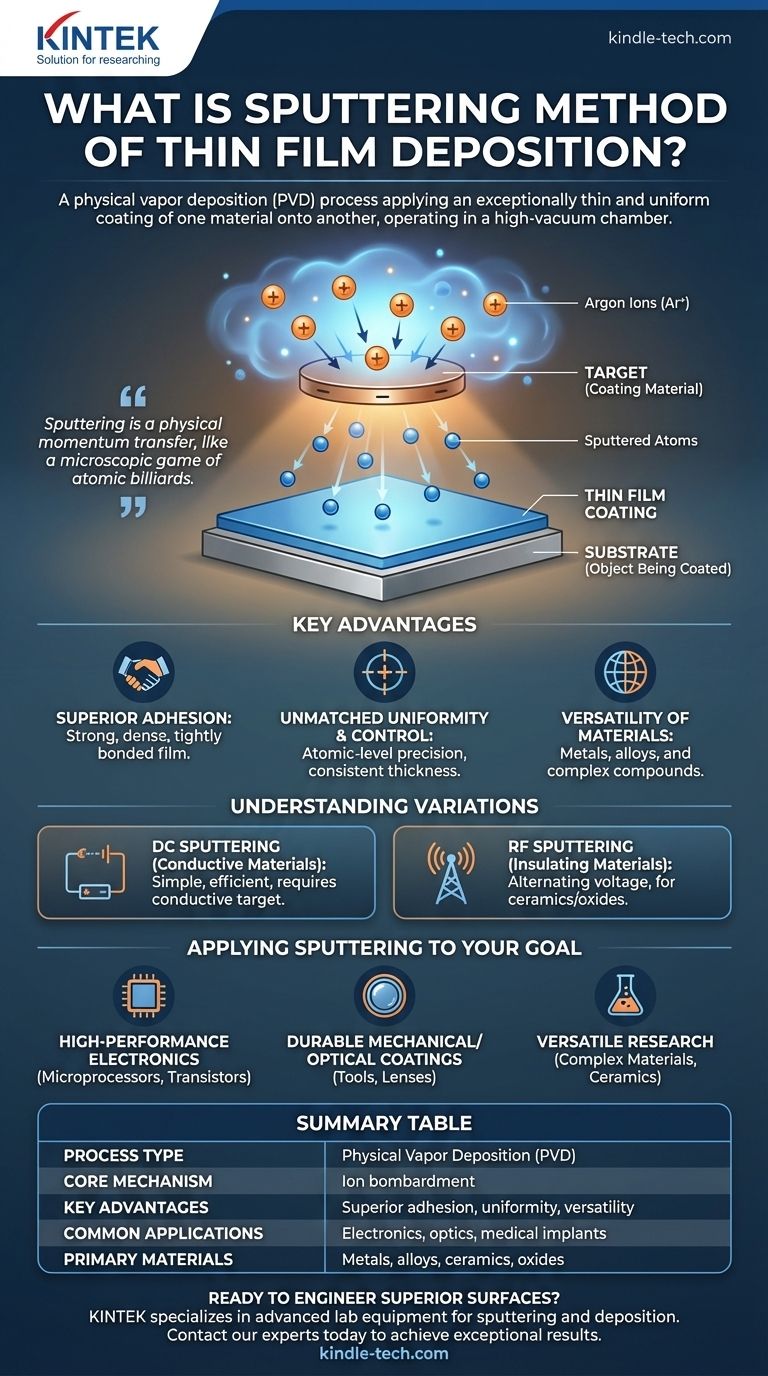

En bref, la pulvérisation cathodique est un processus de dépôt physique utilisé pour appliquer un revêtement exceptionnellement fin et uniforme d'un matériau sur un autre. Elle opère sous vide en créant un plasma et en utilisant les ions résultants pour bombarder un matériau source, délogeant physiquement des atomes et les déposant sur un substrat cible. Cette méthode est une pierre angulaire de la fabrication moderne pour des composants comme les microprocesseurs, les lentilles optiques et les implants médicaux.

La pulvérisation cathodique n'est pas une réaction chimique mais un transfert d'impulsion physique, comme une partie de billard atomique microscopique. Cette différence fondamentale en fait une technique hautement contrôlable et polyvalente pour concevoir précisément les propriétés de surface de presque n'importe quel matériau.

Comment fonctionne la pulvérisation cathodique : un processus physique

La pulvérisation cathodique est un type de dépôt physique en phase vapeur (PVD), ce qui signifie que le matériau de revêtement passe d'une phase solide à une phase vapeur et revient à une phase solide, sans changements chimiques. L'ensemble du processus se déroule dans une chambre à vide poussé.

Le mécanisme central : le bombardement ionique

Tout d'abord, la chambre est pompée jusqu'à une très basse pression, et une petite quantité de gaz inerte, généralement de l'Argon, est introduite.

Une haute tension est ensuite appliquée, ce qui ionise le gaz Argon et crée un plasma lumineux. Ces ions Argon chargés positivement sont accélérés vers une plaque chargée négativement appelée la "cible", qui est faite du matériau de revêtement désiré.

De la cible au substrat

Lors de l'impact, les ions de haute énergie délogent physiquement des atomes de la surface du matériau cible. C'est l'effet de "pulvérisation".

Ces atomes délogés traversent la chambre à vide et atterrissent sur le "substrat" — l'objet à revêtir, comme une tranche de silicium ou une lentille.

Le résultat : une couche mince uniforme

Parce que les atomes pulvérisés se déposent en ligne de mire à basse pression, ils créent un revêtement très uniforme et dense sur la surface du substrat.

Ce processus aboutit à une couche mince, souvent de moins d'un micron d'épaisseur, avec une excellente adhérence et une épaisseur contrôlée avec précision.

Pourquoi choisir la pulvérisation cathodique ? Avantages clés

La nature physique de la pulvérisation cathodique offre des avantages distincts qui la rendent essentielle pour les applications de haute performance.

Adhérence supérieure du film

Les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique significative. Cette énergie les aide à former un film solide, dense et fortement lié qui adhère solidement à la surface.

Uniformité et contrôle inégalés

La pulvérisation cathodique permet un contrôle au niveau atomique du processus de dépôt. Il en résulte des films d'une épaisseur et d'une composition exceptionnellement constantes, ce qui est essentiel pour les dispositifs optiques et semi-conducteurs.

Polyvalence des matériaux

Cette technique peut être utilisée pour déposer une vaste gamme de matériaux, y compris des métaux purs, des alliages et même des composés complexes. Cette flexibilité est un avantage majeur par rapport aux autres méthodes de dépôt qui reposent sur l'évaporation.

Comprendre les compromis et les variations

Bien que puissante, la pulvérisation cathodique n'est pas une solution universelle. La technique spécifique doit être adaptée au matériau à déposer.

Pulvérisation CC : pour les matériaux conducteurs

La forme la plus simple est la pulvérisation cathodique à courant continu (CC). Elle est très efficace mais nécessite que le matériau cible soit électriquement conducteur pour maintenir le circuit électrique générateur de plasma.

Pulvérisation RF : pour les matériaux isolants

Pour les matériaux non conducteurs (diélectriques) comme les céramiques ou les oxydes, la pulvérisation cathodique à radiofréquence (RF) est utilisée. Elle alterne la tension à haute fréquence, empêchant l'accumulation de charge sur la cible et permettant de maintenir le plasma.

Pièges courants à éviter

Les principaux compromis de la pulvérisation cathodique sont son taux de dépôt relativement lent par rapport à l'évaporation thermique et son exigence de systèmes à vide poussé complexes. Des réglages de pression ou de puissance incorrects peuvent entraîner une mauvaise qualité du film ou des dommages au substrat.

Appliquer la pulvérisation cathodique à votre objectif

Le choix de la bonne approche dépend entièrement du résultat souhaité pour la surface de votre composant.

- Si votre objectif principal est l'électronique haute performance : La pulvérisation cathodique offre la précision et l'uniformité requises pour déposer les couches conductrices et diélectriques dans les microprocesseurs et les transistors.

- Si votre objectif principal est des revêtements mécaniques ou optiques durables : L'excellente adhérence et la densité des films pulvérisés créent des surfaces dures, résistantes à l'usure et antireflets pour les outils et les lentilles.

- Si votre objectif principal est la recherche polyvalente avec des matériaux complexes : La pulvérisation cathodique RF offre la capacité de travailler avec un large éventail de composés isolants, d'oxydes et de céramiques que d'autres méthodes ne peuvent pas gérer.

En fin de compte, la pulvérisation cathodique est une technologie fondamentale qui permet la modification précise de la surface d'un matériau pour atteindre des niveaux de performance entièrement nouveaux.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme principal | Bombardement ionique d'un matériau cible |

| Avantages clés | Adhérence supérieure, uniformité inégalée, polyvalence des matériaux |

| Applications courantes | Microprocesseurs, lentilles optiques, implants médicaux, revêtements résistants à l'usure |

| Matériaux principaux | Métaux, alliages, céramiques, oxydes (via pulvérisation RF) |

Prêt à concevoir des surfaces supérieures avec des couches minces de précision ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour la pulvérisation cathodique et d'autres techniques de dépôt. Que vous développiez des composants électroniques haute performance, des revêtements optiques durables ou que vous recherchiez de nouveaux matériaux, nos solutions offrent le contrôle et la fiabilité dont votre laboratoire a besoin. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre application spécifique et vous aider à obtenir des résultats exceptionnels.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température