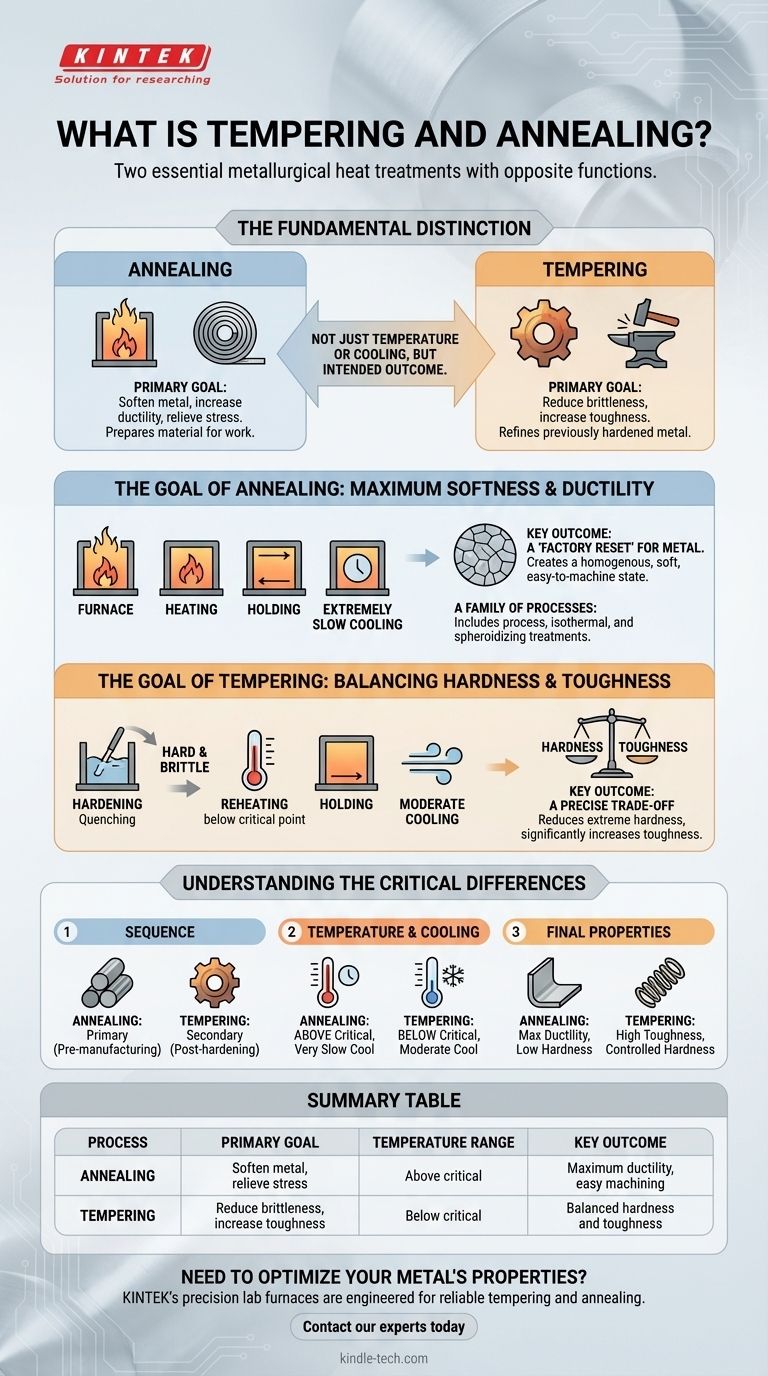

Dans le monde de la métallurgie, le revenu et le recuit sont deux procédés de traitement thermique essentiels, mais ils ont des fonctions opposées et sont appliqués à différentes étapes. Le recuit est un procédé utilisé pour adoucir le métal, augmenter sa ductilité et soulager les contraintes internes, ce qui le rend plus facile à travailler. Le revenu, en revanche, est un procédé secondaire effectué après un traitement de durcissement pour réduire la fragilité résultante et augmenter la ténacité globale du métal.

La distinction fondamentale ne réside pas seulement dans la température ou la vitesse de refroidissement, mais dans le résultat visé. Le recuit vise à ramener le métal à son état le plus doux et le plus malléable. Le revenu est utilisé pour affiner précisément un métal préalablement durci, en sacrifiant une partie de la dureté pour une ténacité cruciale.

L'objectif du recuit : douceur et ductilité maximales

Le recuit est un processus préparatoire conçu pour mettre un métal dans son état le plus stable et le plus malléable. Il est souvent effectué sur des matériaux qui subiront une déformation plastique importante, comme l'estampage, l'emboutissage profond ou l'usinage complexe.

Le processus expliqué

Le processus de recuit comprend trois étapes principales : le chauffage, le maintien et le refroidissement. Le métal est chauffé à une température spécifique au-dessus de son point de transformation critique (appelé température Ac1 ou Ac3).

Il est ensuite "trempé" ou maintenu à cette température pendant un temps suffisant pour permettre à la microstructure interne du matériau de se transformer complètement en un état plus uniforme et stable.

L'étape la plus critique est le refroidissement extrêmement lent, qui est souvent réalisé en laissant la pièce à l'intérieur du four pendant qu'il refroidit. Cette vitesse lente permet la formation d'une structure granulaire grossière et sans contraintes, responsable de la douceur et de la ductilité résultantes.

Résultat clé : un "redémarrage" pour le métal

Considérez le recuit comme une "réinitialisation d'usine" pour la microstructure du métal. Il annule les effets des écrouissages ou des traitements thermiques précédents, soulageant les contraintes internes qui pourraient autrement entraîner des fissures ou des déformations pendant la fabrication.

Le produit final est un métal homogène, doux et facile à usiner ou à former.

Une famille de procédés

Bien que le "recuit complet" (chauffage au-dessus de la température critique supérieure) soit la compréhension la plus courante, le terme englobe une gamme de traitements spécifiques.

Ceux-ci incluent le recuit de recristallisation, le recuit isotherme et la sphéroïdisation, chacun étant adapté pour obtenir des microstructures légèrement différentes pour des applications spécifiques.

L'objectif du revenu : équilibrer dureté et ténacité

Le revenu n'est jamais un processus autonome. Il est toujours effectué après une procédure de durcissement, telle que la trempe, qui rend le métal extrêmement dur mais aussi très fragile et inadapté à la plupart des applications.

Le processus expliqué

Le revenu implique de réchauffer la pièce déjà durcie à une température bien inférieure à son point de transformation critique. La température exacte est soigneusement contrôlée, car elle dicte directement les propriétés finales du composant.

Après avoir été maintenue à la température de revenu, la pièce est refroidie, généralement à l'air calme. Cette vitesse de refroidissement est beaucoup plus rapide qu'en recuit mais suffisamment lente pour empêcher la formation des structures fragiles que la trempe crée.

Résultat clé : un compromis précis

Le revenu est fondamentalement un compromis. Il réduit la dureté extrême et les contraintes internes créées par la trempe, ce qui augmente considérablement la ténacité du matériau – sa capacité à absorber de l'énergie et à résister à la rupture.

Plus la température de revenu est élevée, plus la dureté est sacrifiée en échange d'une plus grande ténacité. Cela permet aux ingénieurs d'obtenir l'équilibre parfait pour une application, du tranchant dur et aiguisé d'une lame à la nature durable et flexible d'un ressort.

Comprendre les différences critiques

Bien que les deux processus impliquent le chauffage et le refroidissement, leur opposition en termes d'objectif, de température et de séquence définit leur utilisation.

Séquence des opérations

Le recuit est un processus primaire utilisé pour préparer la matière première à la fabrication.

Le revenu est un processus secondaire ou de finition effectué sur une pièce qui a déjà été façonnée et durcie.

Température et vitesse de refroidissement

Le recuit nécessite de chauffer le métal au-dessus de sa température critique, suivi d'un refroidissement très lent pour obtenir une douceur maximale.

Le revenu nécessite de réchauffer une pièce durcie à une température inférieure à son point critique, suivi d'un refroidissement modéré pour équilibrer dureté et ténacité.

Propriétés finales du matériau

Le recuit produit un métal avec une ductilité maximale, une faible dureté et des contraintes internes minimales.

Le revenu produit un matériau avec une combinaison contrôlée de haute dureté (bien que moins qu'à l'état entièrement trempé) et une ténacité significativement améliorée.

Faire le bon choix pour votre application

Choisir entre ces processus est simple une fois que vous avez défini votre objectif pour le matériau.

- Si votre objectif principal est de préparer un métal pour un façonnage, un usinage ou un travail à froid intensif : Le recuit est le bon choix pour maximiser la ductilité et soulager les contraintes internes.

- Si votre objectif principal est d'affiner une pièce durcie qui est trop fragile pour son utilisation prévue : Le revenu est l'étape nécessaire pour augmenter sa ténacité et l'empêcher de se fracturer en service.

- Si votre objectif principal est d'éliminer complètement les effets d'un travail antérieur et de ramener un métal à son état le plus doux : Le recuit complet est le processus définitif pour réinitialiser la microstructure du matériau.

En fin de compte, le choix du bon processus dépend entièrement de votre objectif : préparer le métal pour le travail ou perfectionner les propriétés d'une pièce finie.

Tableau récapitulatif :

| Procédé | Objectif principal | Plage de température | Résultat clé |

|---|---|---|---|

| Recuit | Adoucir le métal, soulager les contraintes | Au-dessus de la température critique | Ductilité maximale, usinage facile |

| Revenu | Réduire la fragilité, augmenter la ténacité | En dessous de la température critique | Équilibre entre dureté et ténacité |

Besoin d'optimiser les propriétés de votre métal ? Les fours de laboratoire de précision de KINTEK sont conçus pour des processus de revenu et de recuit fiables. Que vous prépariez des matériaux pour la fabrication ou que vous amélioriez la ténacité des composants finis, notre équipement offre le contrôle de température constant et le chauffage uniforme dont votre laboratoire a besoin. Contactez nos experts dès aujourd'hui pour discuter de la solution de traitement thermique adaptée à votre application spécifique !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Comment une étuve de séchage sous vide contribue-t-elle à la formation de membranes d'électrolyte composite PEO/LLZTO ?

- À quoi sert le vide poussé ? Essentiel pour les faisceaux de particules et les instruments de laboratoire avancés

- Quels sont les avantages de l'utilisation d'un système de frittage par plasma d'étincelles (SPS/FAST) pour le LLZTO ? Densification rapide et pureté

- Que sont les systèmes de vide industriels ? Un guide pour améliorer l'efficacité de la manutention et du traitement des matériaux

- Qu'est-ce qu'un procédé de pyrolyse ? Transformer les déchets en énergie et en matériaux précieux

- Comment les fours sous vide et les systèmes à membrane souple garantissent-ils la qualité du soudage par diffusion ? Guide d'expert

- Le brasage est-il respectueux de l'environnement ? Un guide pour un assemblage durable et à faible impact

- Dois-je utiliser un flux lors du brasage de l'aluminium ? Le rôle essentiel du flux pour obtenir une liaison solide