L'avantage principal d'un four à induction électrique par rapport à un four à arc électrique à courant continu (EAF) lors d'un démarrage à froid réside dans son mécanisme de chauffage fondamentalement supérieur. Le four à induction chauffe plus rapidement et avec une efficacité thermique nettement plus élevée car il génère de la chaleur directement à l'intérieur de la charge métallique solide, tandis que le four à arc doit d'abord créer un bain de métal en fusion, puis transférer indirectement la chaleur à la ferraille solide restante.

Le défi fondamental d'un démarrage à froid est de convertir efficacement l'énergie électrique en chaleur dans une masse solide. Un four à induction excelle en transformant la ferraille métallique elle-même en élément chauffant, contournant le processus de chauffage indirect, localisé et inefficace inhérent à un four à arc lors de sa phase initiale.

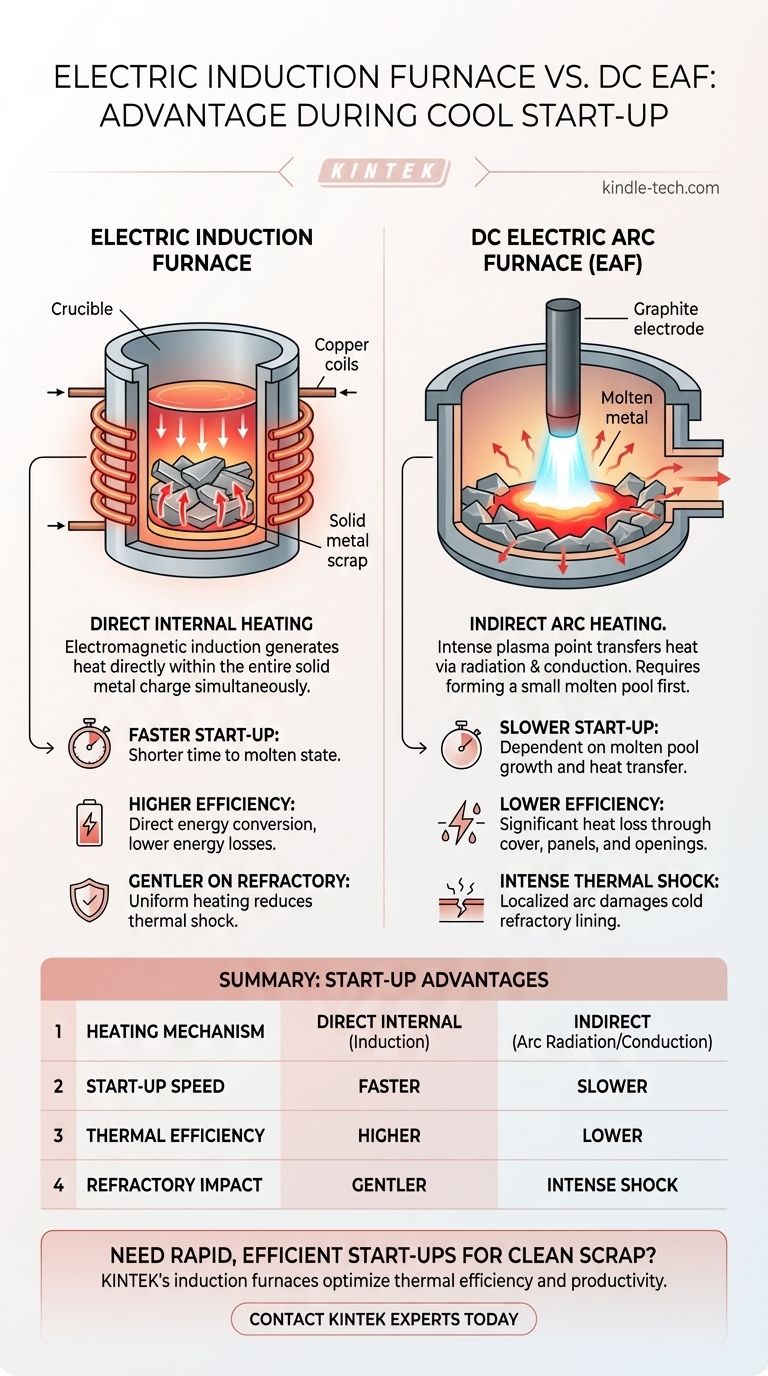

La différence fondamentale dans les mécanismes de chauffage

Pour comprendre l'avantage au démarrage, nous devons d'abord examiner comment chaque four génère et transfère la chaleur. Les deux processus sont fondamentalement différents, avec des implications profondes pour la fusion d'une charge solide et froide.

Fours à induction : Chauffage interne direct

Un four à induction fonctionne sur le principe de l'induction électromagnétique. Un courant alternatif circule dans une bobine de cuivre, créant un champ magnétique puissant et rapidement variable.

Ce champ magnétique pénètre la ferraille métallique placée à l'intérieur du four, induisant de forts courants électriques – connus sous le nom de courants de Foucault – directement dans les pièces métalliques. La résistance électrique du métal lui-même provoque un échauffement rapide et uniforme de l'intérieur vers l'extérieur.

Four à arc à courant continu (EAF) : Chauffage par arc indirect

Un four à arc à courant continu fonctionne en créant un arc électrique massif entre une seule électrode en graphite et la charge métallique. Cela crée un point de plasma extrêmement chaud, qui est la principale source de chaleur.

La chaleur est transférée à la ferraille par rayonnement et conduction à partir de ce point chaud extrêmement localisé. L'arc doit d'abord percer une ouverture à travers la couche supérieure de ferraille pour créer un petit bain de métal en fusion.

Le défi du « démarrage à froid » pour les fours à arc

Lors d'un démarrage à froid, le mécanisme de chauffage indirect du four à arc est à son inefficacité minimale. La ferraille solide et de forme irrégulière offre un mauvais contact électrique et thermique.

L'énergie de l'arc est concentrée dans une très petite zone. Le processus de fusion de toute la charge repose sur la croissance de ce petit bain de liquide et le transfert de sa chaleur au métal solide environnant, ce qui constitue une étape initiale lente et inefficace.

Avantages opérationnels clés lors du démarrage

Cette différence dans la physique du chauffage confère au four à induction des avantages opérationnels clairs lors du démarrage avec une charge complètement froide.

Vitesse et efficacité inégalées

Étant donné que toute la charge métallique dans un four à induction commence à chauffer simultanément et de l'intérieur, le temps nécessaire pour atteindre un état fondu est beaucoup plus court.

Cette conversion d'énergie directe se traduit par une efficacité thermique significativement plus élevée et une consommation de kilowattheures par tonne (kWh/tonne) inférieure pendant la phase initiale de fusion par rapport à un four à arc.

Pertes d'énergie réduites

La conception du four à arc entraîne intrinsèquement une perte importante de chaleur par son grand couvercle de four, ses panneaux refroidis à l'eau et ses ouvertures. Ces pertes sont particulièrement gaspillées pendant la phase de fusion initiale prolongée.

Les fours à induction sont plus compacts et mieux confinés, minimisant les pertes de chaleur rayonnante vers l'environnement et dirigeant plus d'énergie vers le métal.

Plus doux pour la garniture réfractaire

La chaleur intense et localisée de l'arc électrique peut créer un choc thermique sévère sur la garniture réfractaire froide d'un four à arc lors du démarrage.

Le chauffage plus distribué et uniforme d'un four à induction est beaucoup plus doux pour les matériaux réfractaires, ce qui peut prolonger la durée de vie de la garniture, en particulier dans les opérations avec des démarrages et des arrêts fréquents.

Comprendre les compromis plus larges

Bien que le four à induction présente un avantage clair lors des démarrages à froid, il n'est pas universellement supérieur. Le choix de la technologie dépend entièrement de l'échelle opérationnelle et des objectifs.

Les fours à arc excellent en termes d'échelle et de polyvalence de la ferraille

Les fours à arc peuvent être construits avec des capacités beaucoup plus importantes, dépassant souvent 150 tonnes, ce qui en fait la norme pour la production d'acier à grand volume.

Leur puissance brute et leur capacité à former une couche de laitier d'affinage leur permettent de traiter de la ferraille de qualité inférieure, moins dense et plus contaminée. L'arc intense fait fondre et gère efficacement les impuretés qui seraient problématiques pour un four à induction.

Les fours à induction nécessitent une ferraille plus propre

La performance d'un four à induction dépend fortement de la qualité de la ferraille. Il nécessite une charge relativement propre, dense et de composition chimique connue.

Les matériaux non métalliques et non conducteurs dans la charge ne chauffent pas et peuvent nuire à l'efficacité du processus de fusion.

Faire le bon choix pour votre opération

La supériorité d'un four par rapport à l'autre dépend entièrement du contexte, reposant sur les besoins spécifiques de l'opération de moulage de métaux ou d'aciérie.

- Si votre objectif principal est la fusion rapide, les démarrages à froid fréquents et le traitement de ferraille propre (par exemple, dans une fonderie ou une usine d'alliages spéciaux) : La vitesse et l'efficacité thermique du four à induction en font le choix définitif.

- Si votre objectif principal est la production à grande échelle utilisant de la ferraille diverse ou de qualité inférieure (par exemple, dans une mini-usine) : La puissance brute, la capacité d'affinage et les économies d'échelle du four à arc à courant continu sont essentielles, malgré sa phase de démarrage moins efficace.

En fin de compte, le choix du four approprié nécessite une compréhension claire de la manière dont la physique de chaque méthode de chauffage s'aligne sur vos objectifs de production spécifiques.

Tableau récapitulatif :

| Caractéristique | Four à induction électrique | Four à arc électrique à courant continu (EAF) |

|---|---|---|

| Mécanisme de chauffage | Chauffage interne direct par induction électromagnétique | Chauffage indirect par arc électrique (rayonnement/conduction) |

| Vitesse de démarrage | Plus rapide (chauffage simultané de toute la charge) | Plus lent (nécessite d'abord la création d'un bain de métal en fusion) |

| Efficacité thermique (démarrage) | Plus élevée (conversion d'énergie directe) | Plus faible (pertes de chaleur importantes) |

| Impact sur la garniture réfractaire | Chauffage plus doux et plus uniforme | Choc thermique intense dû à l'arc localisé |

| Type de ferraille idéal | Propre, dense, composition connue | Diverse, de qualité inférieure, contaminée |

Besoin d'un four pour des démarrages rapides et efficaces ?

KINTEK se spécialise dans les équipements de laboratoire haute performance, y compris les fours à induction électrique conçus pour une efficacité thermique supérieure et des temps de fusion plus rapides. Si vos opérations exigent des démarrages à froid fréquents et que vous travaillez avec de la ferraille propre ou des alliages spéciaux, nos solutions peuvent réduire considérablement votre consommation d'énergie et augmenter votre productivité.

Contactez nos experts dès aujourd'hui pour trouver le four parfait pour vos besoins spécifiques et commencez à optimiser votre processus de fusion.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté