La fusion à l'arc est un processus qui utilise un arc électrique à haute énergie pour faire fondre les métaux et créer des alliages. Un arc est généré entre des électrodes en graphite ou en carbone et les matières premières métalliques (la "charge"), produisant une chaleur intense qui peut dépasser 3 000°C (5 400°F) et liquéfier rapidement la charge. C'est une méthode fondamentale pour la production à grande échelle, en particulier pour les aciers alliés.

Le principe fondamental à comprendre est que la fusion à l'arc est une méthode exceptionnellement puissante et efficace pour faire fondre de grandes quantités de métal, mais ce n'est souvent que la première étape. L'obtention d'alliages de haute pureté et de haute qualité nécessite généralement des étapes ultérieures d'affinage et de dégazage pour éliminer les impuretés introduites pendant le processus de fusion agressif.

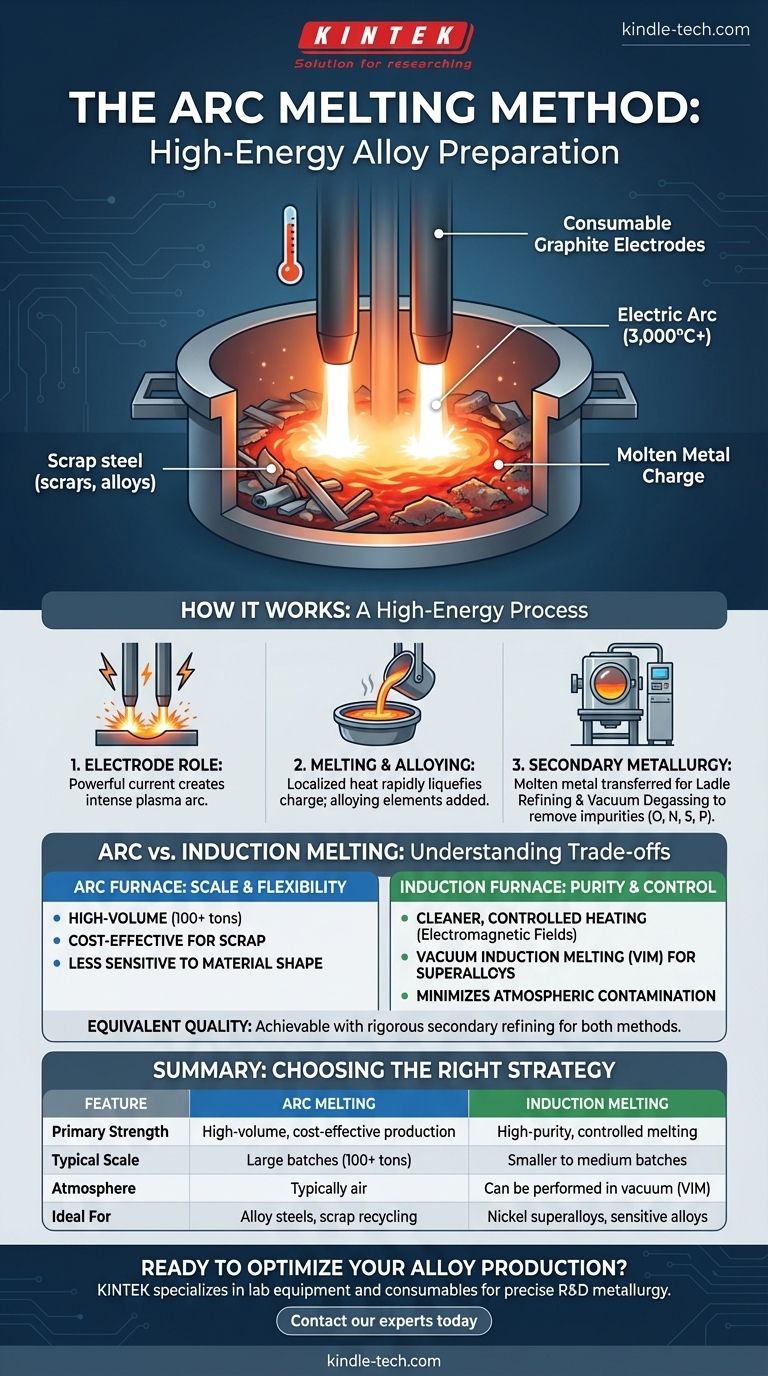

Comment fonctionne le processus de fusion à l'arc

L'efficacité de la fusion à l'arc réside dans son application directe et intense de l'énergie. Le processus est simple mais nécessite un contrôle significatif pour gérer les températures extrêmes et la chimie du métal en fusion.

Le rôle des électrodes

Le cœur du four est un ensemble d'électrodes consommables, généralement en graphite. Un courant électrique puissant traverse ces électrodes.

Lorsque les électrodes sont abaissées près de la charge métallique à l'intérieur du four, un puissant arc électrique est amorcé. Cet arc est essentiellement une étincelle de plasma continue qui transfère une immense énergie thermique directement au métal.

Fusion et alliage

Cette chaleur intense et localisée fait fondre rapidement les matières premières, qui peuvent aller de la ferraille d'acier à d'autres métaux pré-alliés.

Une fois la charge primaire en fusion, des éléments d'alliage peuvent être ajoutés directement au bain liquide pour obtenir la composition chimique souhaitée pour le produit final.

Le besoin de métallurgie secondaire

La fusion à l'arc standard est un processus "brut" souvent réalisé à l'air libre. Cela introduit de l'oxygène et de l'azote dans le métal en fusion et peut ne pas éliminer d'autres impuretés comme le soufre et le phosphore des matières premières.

Pour produire de l'acier allié de haute qualité, le métal en fusion est transféré du four à arc vers une station séparée pour l'affinage en poche et le dégazage sous vide. Ces étapes secondaires sont essentielles pour éliminer les gaz dissous et les éléments indésirables, ajustant précisément la chimie finale.

Comprendre les compromis : fusion à l'arc vs. fusion par induction

Le choix de la technologie de fusion est dicté par la qualité souhaitée, le volume de production et le coût. La fusion à l'arc a pour principale alternative la fusion par induction, et elles répondent à des objectifs stratégiques différents.

Avantage des fours à arc : échelle et flexibilité

Les fours à arc excellent dans le traitement de grands volumes, dépassant souvent 100 tonnes par lot. Ils sont très efficaces pour faire fondre la ferraille, ce qui en fait un choix rentable pour de nombreux types de production d'acier.

Leur puissance brute les rend moins sensibles à la qualité et à la forme de la charge de matière première par rapport à d'autres méthodes.

Avantage des fours à induction : pureté et contrôle

Les fours à induction utilisent des champs électromagnétiques pour chauffer le métal. Ce processus est plus propre et plus contrôlé, introduisant moins d'impuretés.

Pour les matériaux très sensibles comme les superalliages à base de nickel, la fusion par induction sous vide (VIM) est souvent préférée. En effectuant la fusion sous vide, elle empêche la contamination de l'atmosphère, ce qui donne un métal de base beaucoup plus propre.

Atteindre une qualité équivalente

Comme le notent les références, la distinction de qualité n'est pas absolue. Un four à induction peut produire un acier de qualité inférieure s'il ignore les étapes d'affinage.

Inversement, si l'acier d'un four à induction subit le même affinage rigoureux en poche et le même dégazage sous vide que l'acier d'un four à arc, la qualité finale peut être identique. La clé est l'engagement envers l'affinage secondaire, et non seulement la méthode de fusion initiale.

Faire le bon choix pour votre objectif

La stratégie de fusion optimale dépend entièrement de vos priorités opérationnelles et des spécifications de l'alliage final.

- Si votre objectif principal est la production à grand volume et rentable d'aciers alliés : Le four à arc, suivi d'un processus d'affinage secondaire robuste, est la norme de l'industrie.

- Si votre objectif principal est de produire de plus petits lots d'alliages spécialisés de très haute pureté (comme les superalliages) : La fusion par induction sous vide est le choix supérieur pour minimiser la contamination dès le départ.

En fin de compte, choisir la bonne technologie de fusion consiste à faire correspondre l'outil à l'objectif métallurgique spécifique que vous devez atteindre.

Tableau récapitulatif :

| Caractéristique | Fusion à l'arc | Fusion par induction |

|---|---|---|

| Force principale | Production à grand volume, rentable | Fusion de haute pureté, contrôlée |

| Échelle typique | Grands lots (souvent 100+ tonnes) | Lots plus petits à moyens |

| Atmosphère | Généralement l'air | Peut être réalisée sous vide (VIM) pour la pureté |

| Idéal pour | Aciers alliés, recyclage de ferraille | Superalliages de nickel, alliages sensibles |

Prêt à optimiser votre processus de production d'alliages ?

Que vous augmentiez la production d'aciers alliés ou que vous ayez besoin d'une fusion de haute pureté pour des alliages spécialisés, le bon équipement est essentiel. KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, répondant aux besoins précis des laboratoires pour la recherche et le développement en métallurgie.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à atteindre vos objectifs métallurgiques spécifiques, de la fusion efficace au contrôle qualité final.

Guide Visuel

Produits associés

- Four de fusion par induction à arc sous vide

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce que le processus de refusion à l'arc sous vide ? Produire des alliages métalliques ultra-purs et haute performance

- Qu'est-ce qu'un processus de refusion ? Un guide pour l'affinage des métaux de haute pureté

- Qu'est-ce que le VAR dans les métaux ? Un guide sur la refusion à l'arc sous vide pour des alliages supérieurs

- Comment fonctionne le refusion à l'arc sous vide ? Obtenez des alliages métalliques ultra-propres et haute performance

- Quel est l'avantage du refusion à l'arc sous vide ? Obtenir une pureté métallique et une intégrité structurelle supérieures