Dans le traitement thermique, une atmosphère de four est le gaz ou le mélange de gaz spécifique intentionnellement introduit dans la chambre d'un four. Cet environnement contrôlé est distinct de l'air ambiant et est essentiel pour manipuler le résultat du processus de traitement thermique, comme la protection de la surface d'un matériau, la prévention de l'oxydation ou la modification délibérée de sa chimie de surface.

L'objectif principal d'une atmosphère de four est de transformer un four d'un simple four en un outil de précision. En contrôlant l'environnement gazeux, vous obtenez un contrôle direct sur les réactions chimiques qui se produisent à la surface d'un matériau à haute température.

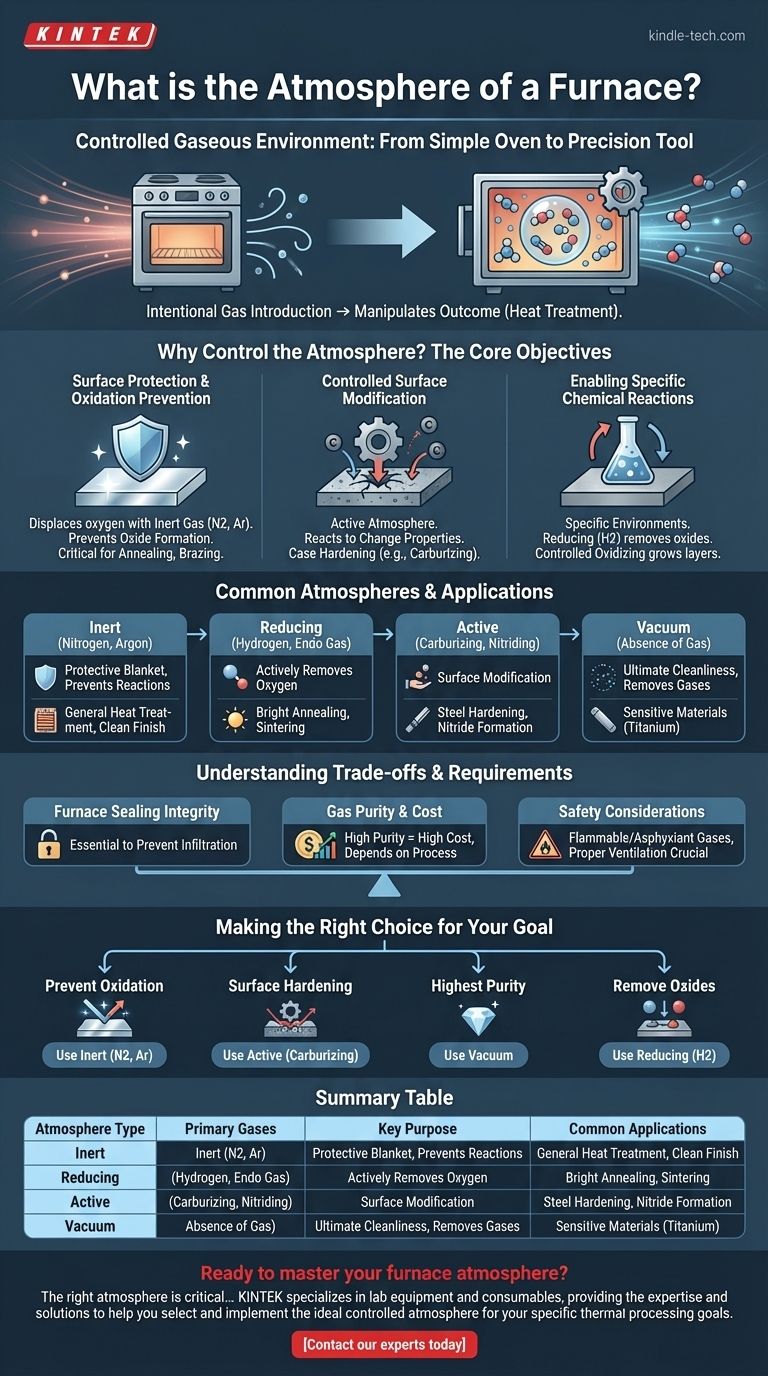

Pourquoi contrôler l'atmosphère ? Les objectifs principaux

Le simple fait de chauffer un matériau à l'air peut provoquer des effets indésirables comme l'écaillage et la décoloration dus à l'oxydation. Une atmosphère contrôlée est utilisée pour gérer ces réactions afin d'obtenir un résultat spécifique et reproductible.

Protection de surface et prévention de l'oxydation

La raison la plus courante d'utiliser une atmosphère contrôlée est de protéger le matériau. En déplaçant l'oxygène avec un gaz inerte comme l'azote ou l'argon, vous empêchez la formation d'oxydes à la surface du matériau.

Ceci est essentiel pour des processus comme le recuit ou le brasage, où le maintien d'une finition de surface propre et brillante est primordial pour les propriétés finales et l'apparence du composant.

Modification de surface contrôlée

Une atmosphère de four peut également être "active", ce qui signifie qu'elle est conçue pour réagir avec le matériau afin de modifier ses propriétés de surface. Ce processus est connu sous le nom de cémentation.

L'exemple le plus connu est la cémentation gazeuse. Une atmosphère riche en monoxyde de carbone et en hydrocarbures est utilisée pour diffuser des atomes de carbone dans la surface de l'acier, créant une couche extérieure dure et résistante à l'usure tout en conservant un cœur plus résistant.

Permettre des réactions chimiques spécifiques

Certains procédés de matériaux avancés nécessitent des environnements très spécifiques. Une atmosphère réductrice, qui contient généralement de l'hydrogène, est utilisée pour éliminer activement les oxydes d'une surface.

Inversement, une atmosphère oxydante contrôlée pourrait être utilisée pour faire croître une couche d'oxyde mince et spécifique sur un matériau pour des applications en électronique ou pour la résistance à la corrosion.

Atmosphères courantes et leurs applications

Le choix de l'atmosphère est entièrement dicté par le matériau traité et le résultat souhaité.

Atmosphères inertes (azote, argon)

Ces gaz sont chimiquement inactifs et servent principalement de couverture protectrice. Ils déplacent l'oxygène et empêchent les réactions indésirables. Ils sont le choix privilégié pour le traitement thermique général où une finition propre est l'objectif principal.

Atmosphères réductrices (hydrogène, gaz endothermique)

Ces atmosphères éliminent activement l'oxygène. Un mélange d'hydrogène et d'azote est courant pour le recuit brillant des aciers inoxydables. Le gaz endothermique, produit par la réaction de l'air et du gaz naturel, est une atmosphère réductrice rentable largement utilisée comme gaz porteur dans la cémentation.

Atmosphères actives (cémentation, nitruration)

Celles-ci sont conçues pour la modification de surface. Une atmosphère de cémentation ajoute du carbone à l'acier. Une atmosphère de nitruration utilise de l'azote (souvent de l'ammoniac dissocié) pour former des nitrures durs à la surface des aciers spéciaux.

Vide

Créer un vide est le moyen ultime de créer une atmosphère propre en éliminant pratiquement tous les gaz. Il est utilisé pour les matériaux extrêmement sensibles qui ne peuvent tolérer aucune réaction de surface, tels que le titane ou les métaux réfractaires.

Comprendre les compromis et les exigences

La mise en œuvre d'une atmosphère contrôlée n'est pas aussi simple que de pomper du gaz dans une boîte. Elle nécessite un équipement spécifique et une considération attentive de plusieurs facteurs.

Intégrité de l'étanchéité du four

Une atmosphère contrôlée n'est efficace que si la chambre du four est correctement scellée. Toute fuite d'air contaminera l'atmosphère et compromettra l'ensemble du processus. Des joints haute température et une pression positive à l'intérieur du four sont essentiels pour éviter l'infiltration.

Pureté et coût du gaz

Les gaz de haute pureté comme l'argon peuvent être coûteux. Le niveau de pureté requis dépend de la sensibilité de votre processus. Pour le recuit général, l'azote de qualité industrielle peut être suffisant, mais pour les composants aérospatiaux, une pureté plus élevée est non négociable.

Considérations de sécurité

De nombreux gaz atmosphériques présentent des risques de sécurité importants. L'hydrogène est hautement inflammable, tandis que l'azote et l'argon sont de simples asphyxiants. Des systèmes de ventilation appropriés, de détection des fuites et de gestion des gaz d'échappement sont essentiels pour un fonctionnement sûr.

Faire le bon choix pour votre objectif

Votre choix d'atmosphère détermine directement le résultat chimique de votre processus thermique. L'équipement et le gaz doivent correspondre à l'objectif.

- Si votre objectif principal est de prévenir l'oxydation et la décoloration : Utilisez une atmosphère inerte comme l'azote ou l'argon pour une surface propre et protégée pendant des processus comme le recuit ou le brasage.

- Si votre objectif principal est le durcissement de surface de l'acier : Une atmosphère de cémentation est nécessaire pour introduire du carbone dans la surface du matériau et créer une couche résistante à l'usure.

- Si votre objectif principal est d'atteindre la plus haute pureté et propreté : Un environnement sous vide poussé est le moyen le plus efficace d'éliminer presque tous les contaminants gazeux réactifs pour les matériaux sensibles.

- Si votre objectif principal est d'éliminer activement les oxydes de surface : Une atmosphère réductrice contenant de l'hydrogène est requise pour des processus comme le recuit brillant ou le frittage de poudres métalliques.

En fin de compte, la maîtrise de l'atmosphère du four vous permet d'ingénieriser précisément la surface de votre matériau pour répondre à des exigences de performance exigeantes.

Tableau récapitulatif :

| Type d'atmosphère | Gaz principaux | Objectif clé | Applications courantes |

|---|---|---|---|

| Inerte | Azote, Argon | Prévenir l'oxydation et la décoloration | Recuit, Brasage |

| Réductrice | Hydrogène, Gaz endothermique | Éliminer les oxydes existants | Recuit brillant, Frittage |

| Active | Monoxyde de carbone, Ammoniac | Modifier la chimie de surface | Cémentation, Nitruration |

| Vide | N/A (absence de gaz) | Atteindre une pureté ultime | Traitement des matériaux sensibles (ex : Titane) |

Prêt à maîtriser l'atmosphère de votre four ?

La bonne atmosphère est essentielle pour obtenir les propriétés matérielles précises dont vous avez besoin, de la prévention de l'oxydation au durcissement de surface avancé. KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant l'expertise et les solutions pour vous aider à sélectionner et à mettre en œuvre l'atmosphère contrôlée idéale pour vos objectifs spécifiques de traitement thermique.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quel est le rôle d'un four tubulaire à atmosphère contrôlée dans le frittage Cu-Mo ? Atteindre une densification de haute pureté

- Comment développer une atmosphère inerte pour une réaction chimique ? Maîtrisez le contrôle atmosphérique précis pour votre laboratoire

- Comment créer une atmosphère inerte ? Maîtrisez les procédés sûrs et purs grâce à l'inertage

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir l'oxydation et assurer la sécurité

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité