Essentiellement, l'atmosphère d'un four de traitement thermique est un environnement gazeux soigneusement conçu et contrôlé introduit pendant le processus de chauffage. Son objectif est de protéger activement la surface de la pièce contre les réactions indésirables, telles que l'oxydation, et de faciliter des changements chimiques spécifiques comme l'ajout de carbone ou d'azote à la couche superficielle.

Considérer l'atmosphère du four comme un simple « gaz de fond » est une erreur critique. C'est un composant actif et essentiel du processus de traitement thermique, contrôlant directement les propriétés chimiques et physiques finales de la surface du matériau.

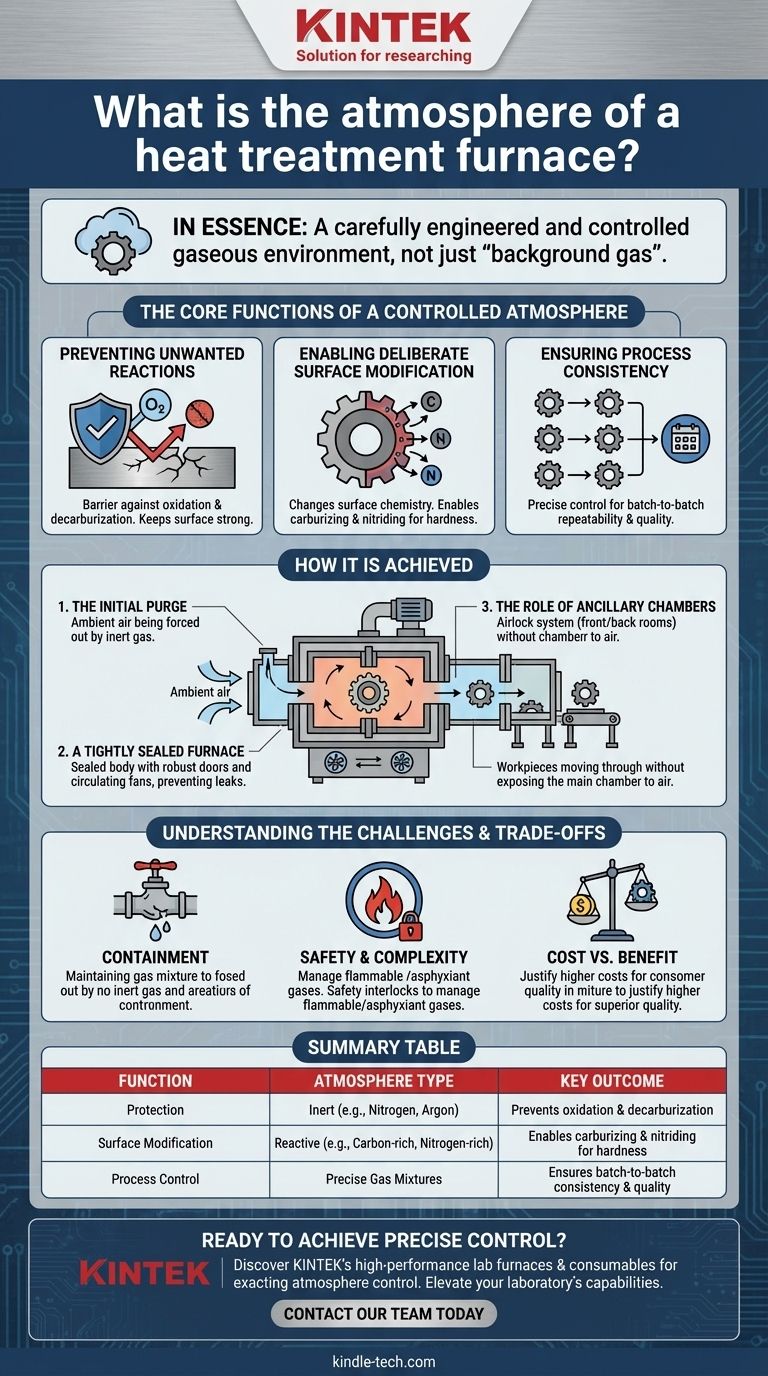

Les fonctions principales d'une atmosphère contrôlée

La raison principale du contrôle de l'atmosphère d'un four est qu'à haute température, les surfaces métalliques deviennent très réactives. Le gaz entourant la pièce dicte le résultat de ces réactions, pour le meilleur ou pour le pire.

Prévenir les réactions indésirables

La fonction la plus élémentaire d'une atmosphère contrôlée est protectrice. Elle crée une barrière entre le métal chaud et les éléments réactifs comme l'oxygène.

Cela empêche les défauts courants tels que la désoxydation (calamine) et la décarburation, qui est la perte de teneur en carbone de la surface de l'acier, le rendant plus mou et moins résistant.

Permettre la modification intentionnelle de la surface

Au-delà de la simple protection, une atmosphère contrôlée peut être utilisée pour modifier intentionnellement la chimie de surface de la pièce. C'est un concept fondamental en métallurgie.

Des procédés comme la carburation utilisent une atmosphère riche en carbone pour diffuser du carbone dans la surface de l'acier, créant une couche extérieure dure et résistante à l'usure tout en maintenant un cœur plus résistant.

De même, la nitruration utilise une atmosphère riche en azote pour obtenir une couche superficielle très dure, améliorant la résistance à l'usure et à la fatigue.

Assurer la cohérence du processus

En gérant précisément la composition du gaz, la température et la pression, une atmosphère contrôlée garantit que chaque pièce d'un lot — et chaque lot subséquent — reçoit exactement le même traitement. Cette répétabilité est essentielle pour le contrôle qualité dans la fabrication.

Comment obtenir une atmosphère contrôlée

Créer et maintenir cet environnement gazeux précis nécessite une construction de four spécialisée et des procédures opérationnelles minutieuses.

La purge initiale

Avant le début du cycle de chauffage, le four doit être vidé de l'air ambiant. Ceci est réalisé en inondant la chambre avec le gaz de procédé souhaité, tel que l'azote, l'argon ou le mélange gazeux réactif spécifique.

Un four hermétiquement scellé

Le corps du four doit être exceptionnellement bien scellé pour empêcher l'atmosphère contrôlée de s'échapper et, plus important encore, pour empêcher l'air de s'infiltrer.

Les composants clés comprennent un corps de four étanche, des ventilateurs refroidis à l'eau pour faire circuler l'atmosphère sans compromettre le joint, et des mécanismes de porte robustes.

Le rôle des chambres auxiliaires

De nombreux fours à atmosphère comprennent des chambres avant et arrière ou des vestibules. Celles-ci agissent comme des sas, permettant aux pièces d'être chargées ou transférées vers un bain de trempe sans exposer la chambre de chauffage principale à l'air extérieur, préservant ainsi l'intégrité de l'atmosphère.

Comprendre les défis et les compromis

Bien qu'essentielle pour des résultats de haute qualité, la mise en œuvre d'une atmosphère contrôlée introduit une complexité et des problèmes potentiels qui doivent être gérés.

Le défi du confinement

Maintenir le mélange gazeux précis est le principal défi. Même de petites fuites peuvent contaminer l'atmosphère par de l'oxygène ou de l'humidité, compromettant l'ensemble du processus et potentiellement ruinant les pièces.

Complexité de sécurité et opérationnelle

De nombreux gaz utilisés dans les atmosphères de traitement thermique sont inflammables (comme l'hydrogène ou le gaz endothermique) ou asphyxiants (comme l'azote). Cela nécessite des dispositifs de sécurité sophistiqués, une ventilation et des dispositifs antidéflagrants, ce qui augmente le coût et la complexité opérationnelle du four.

Coût vs. Bénéfice

Un four à atmosphère contrôlée est nettement plus coûteux à construire, à utiliser et à entretenir qu'un simple four à air. Le coût des gaz eux-mêmes, ainsi que de l'équipement de surveillance, doit être justifié par la qualité supérieure, les propriétés et la valeur des composants finis.

Faire le bon choix pour votre objectif

Le type d'atmosphère dont vous avez besoin est dicté entièrement par le résultat souhaité pour votre matériau.

- Si votre objectif principal est un chauffage ou un recuit simple où l'état de surface n'est pas critique : Une atmosphère d'air non contrôlée peut suffire, mais vous devez tenir compte de l'oxydation de surface et de la formation de calamine.

- Si votre objectif principal est d'empêcher la décarburation et de maintenir une surface propre sur une pièce finie : Une atmosphère protectrice neutre ou inerte est essentielle.

- Si votre objectif principal est le durcissement superficiel ou la modification de la chimie de surface (par exemple, la carburation) : Une atmosphère réactive hautement spécifique est non négociable et constitue le cœur du processus.

En fin de compte, maîtriser l'atmosphère du four transforme le traitement thermique d'un simple processus de chauffage en une discipline précise d'ingénierie des matériaux.

Tableau récapitulatif :

| Fonction | Type d'atmosphère | Résultat clé |

|---|---|---|

| Protection | Inerte (ex. Azote, Argon) | Prévient l'oxydation et la décarburation |

| Modification de surface | Réactive (ex. Riche en carbone, Riche en azote) | Permet la carburation et la nitruration pour la dureté |

| Contrôle du processus | Mélanges de gaz précis | Assure la cohérence et la qualité d'un lot à l'autre |

Prêt à obtenir un contrôle précis de vos processus de traitement thermique ? La bonne atmosphère de four est essentielle pour prévenir les défauts et améliorer les propriétés des matériaux. Chez KINTEK, nous sommes spécialisés dans les fours de laboratoire haute performance et les consommables conçus pour un contrôle atmosphérique exigeant. Nos experts peuvent vous aider à choisir l'équipement idéal pour atteindre vos objectifs métallurgiques spécifiques, garantissant une qualité de surface supérieure et des résultats cohérents.

Contactez notre équipe dès aujourd'hui pour discuter de votre application et découvrir comment les solutions de KINTEK peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Pourquoi est-il nécessaire de maintenir une atmosphère d'azote inerte pendant la pyrolyse ? Protégez la synthèse de vos nanocomposites

- Qu'est-ce qu'un four à hydrogène pour le frittage ? Débloquez le traitement des métaux et céramiques de haute pureté

- Quel rôle joue le gaz argon de haute pureté dans les nanoferrites substituées par du gallium ? Assurer une précision stœchiométrique parfaite

- Pourquoi une atmosphère réductrice produit-elle un cœur de cuisson sombre ? Découvrez la chimie de la cuisson céramique

- Qu'est-ce qu'un four inerte ? Un guide pour le traitement thermique sans oxydation

- Pourquoi un four à moufle sous atmosphère contrôlée est-il indispensable pour les alliages Mg-Ag ? Maîtriser le traitement thermique T4 et T6

- Pourquoi un environnement d'argon (Ar) pur est-il nécessaire pendant le processus de boronisation ? Protégez votre acier contre l'oxydation

- Que sont les fours à atmosphère contrôlée ? Maîtriser le traitement thermique contrôlé pour des matériaux supérieurs