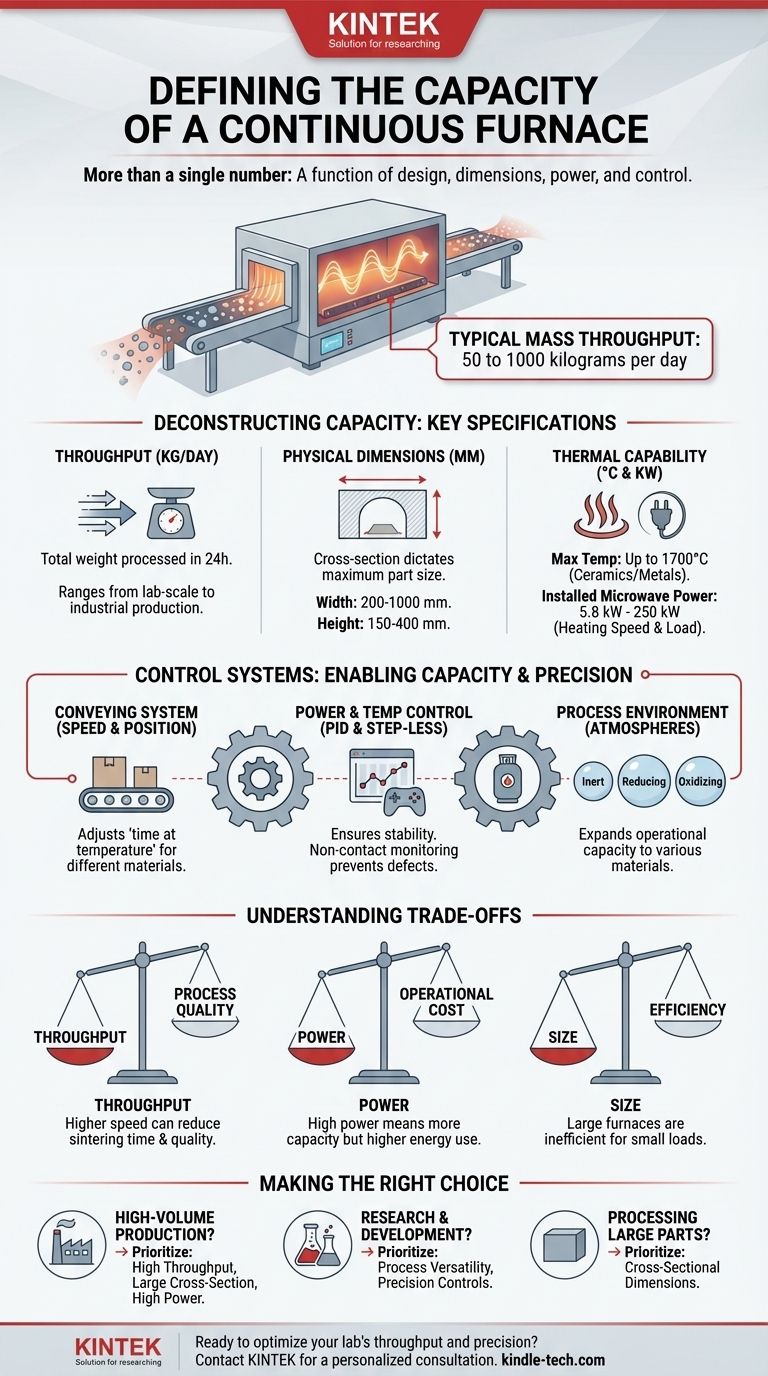

La capacité d'un four continu n'est pas un chiffre unique mais une fonction de sa conception et de son objectif. Pour un four de frittage micro-ondes continu moderne, la capacité de débit de matière varie généralement de 50 à 1000 kilogrammes par jour. Ce rendement est directement influencé par les dimensions physiques du four, sa puissance installée et la sophistication de ses systèmes de contrôle.

La véritable capacité d'un four est définie par bien plus que son débit quotidien. C'est une mesure complète de ses dimensions physiques, de sa puissance thermique et de la précision de son contrôle de processus, qui déterminent ensemble son adéquation à une tâche de fabrication ou de recherche spécifique.

Déconstruire la capacité du four : Les spécifications clés

Pour évaluer correctement un four continu, vous devez regarder au-delà du chiffre de débit principal et analyser les spécifications de base qui dictent ses performances. Ces facteurs déterminent ce que vous pouvez traiter, sa taille et la vitesse à laquelle vous pouvez le faire.

Débit : La métrique principale

La mesure la plus courante de la capacité est le débit massique, exprimé en kilogrammes par jour (kg/jour). La large plage de 50 à 1000 kg/jour reflète la vaste différence entre les modèles plus petits, à l'échelle du laboratoire, et les grandes unités de production industrielle.

Ce chiffre représente le poids total de matière que le four peut traiter avec succès sur une période de 24 heures tout en respectant toutes les exigences de qualité.

Dimensions physiques : La contrainte volumétrique

La section transversale interne du tunnel du four dicte la taille maximale des pièces que vous pouvez traiter. Un four typique a une largeur de 200 à 1000 mm et une hauteur de 150 à 400 mm.

Cette limitation physique est souvent plus critique que le débit quotidien. Un four à haut débit est inutile si vos composants ne peuvent pas y être physiquement insérés.

Capacité thermique : Le moteur de traitement

La capacité du four à chauffer la matière est déterminée par sa plage de température et sa puissance. Une température de processus maximale allant jusqu'à 1700°C permet le frittage de céramiques et de métaux avancés.

La puissance micro-ondes installée, allant de 5,8 kW à 250 kW, est directement corrélée à la vitesse de chauffage et au débit. Plus de puissance permet un traitement plus rapide de charges de matière plus importantes.

Les systèmes de contrôle qui permettent la capacité

Une capacité élevée n'est réalisable qu'avec un contrôle précis. Les systèmes suivants fonctionnent ensemble pour garantir que le four peut fonctionner de manière fiable à ses limites théoriques tout en maintenant la qualité du produit.

Système de convoyage : Rythmer le processus

Le système de convoyage déplace le matériau à travers le four. Des contrôles avancés pour la vitesse et la position sont essentiels, car ils déterminent le "temps à température" – la durée pendant laquelle une pièce est exposée à la zone de chaleur maximale.

L'ajustement de cette vitesse est un moyen principal d'affiner le processus pour différents matériaux et résultats souhaités, impactant directement le débit final.

Contrôle de la puissance et de la température : Assurer la précision

Les fours modernes utilisent des contrôleurs sophistiqués pour maintenir des conditions de processus exactes. Un contrôleur PID (Proportionnel-Intégral-Dérivé) haut de gamme et un contrôle de puissance progressif permettent des températures extrêmement stables.

La surveillance de la température sans contact fournit des données en temps réel sans influencer le matériau, garantissant que le processus reste dans sa fenêtre spécifiée. Cette précision prévient les défauts et permet au système de fonctionner à sa vitesse efficace maximale.

Environnement de processus : Polyvalence des matériaux

La capacité à fonctionner avec différentes atmosphères — telles que inertes (par exemple, Argon), réductrices (par exemple, Hydrogène) ou oxydantes (par exemple, air) — est un aspect crucial de la capacité d'un four.

Bien que ce ne soit pas une mesure directe du débit physique, cette polyvalence détermine la gamme de matériaux que le four peut traiter, élargissant fondamentalement sa capacité opérationnelle.

Comprendre les compromis

Les larges plages de performance des fours continus existent parce que chaque choix de conception implique un compromis. Les reconnaître est essentiel pour choisir le bon équipement.

Débit vs. Qualité du processus

Pousser pour un débit maximal en augmentant la vitesse du convoyeur réduit le temps que chaque pièce passe dans la zone de chauffage. Pour certains matériaux, cela peut entraîner un frittage incomplet ou d'autres défauts de qualité. Le débit le plus élevé possible n'est souvent pas le réglage optimal pour la qualité.

Puissance vs. Coût d'exploitation

Un four avec 250 kW de puissance installée offre une immense capacité de traitement mais s'accompagne d'une consommation d'énergie significative et d'un coût initial plus élevé. Une unité de 5,8 kW de puissance inférieure a une empreinte opérationnelle beaucoup plus petite mais est limitée à des charges plus petites ou à des temps de processus plus lents.

Taille vs. Efficacité

Une grande section transversale est nécessaire pour les grandes pièces mais peut être inefficace pour traiter de petits composants. Chauffer un four de grand volume, majoritairement vide, gaspille une énorme quantité d'énergie par rapport à l'utilisation d'un four plus petit, dimensionné de manière appropriée pour la charge de travail.

Faire le bon choix pour votre objectif

Sélectionnez un four en faisant correspondre ses spécifications à votre objectif principal.

- Si votre objectif principal est la production à grand volume : Privilégiez un débit maximal élevé (kg/jour), une grande section transversale et une puissance installée élevée (kW) pour maximiser la production.

- Si votre objectif principal est la recherche et le développement : Valorisez la polyvalence du processus (atmosphères multiples) et les contrôles de précision (PID, puissance progressive) plutôt que le débit brut.

- Si votre objectif principal est le traitement de grandes pièces uniques : Les dimensions de la section transversale du four (largeur et hauteur) sont vos critères de décision les plus critiques.

En analysant ces spécifications interconnectées, vous pouvez aller au-delà d'un simple chiffre de capacité pour sélectionner un four qui correspond véritablement à vos exigences opérationnelles spécifiques.

Tableau récapitulatif :

| Spécification | Plage typique | Influence clé |

|---|---|---|

| Débit quotidien | 50 - 1000 kg/jour | Volume de production global |

| Section transversale (L x H) | 200-1000 mm x 150-400 mm | Taille maximale des pièces |

| Température maximale | Jusqu'à 1700°C | Compatibilité des matériaux |

| Puissance installée | 5,8 kW - 250 kW | Vitesse de chauffage et taille de la charge |

Prêt à trouver le four continu parfait pour les besoins de débit et de précision de votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire haute performance, y compris des fours continus adaptés à la fois à la production à grand volume et à la R&D avancée. Nos experts vous aideront à naviguer les compromis entre le débit, la puissance et le contrôle pour sélectionner un système qui maximise votre efficacité et la qualité de vos produits.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez comment les solutions de KINTEK peuvent alimenter votre prochaine percée.

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Four de graphitation continue sous vide de graphite

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Pourquoi des températures élevées sont-elles requises lors du frittage des aciers inoxydables ? Obtenez des résultats purs et de haute densité

- Quelle est la température d'un four à sole tournante ? Trouvez la bonne chaleur pour votre processus

- Comment les fours de réaction à haute température contrôlent-ils les MMC in-situ ? Maîtriser la précision des matériaux et l'intégrité structurelle

- Quelle est la plage de température de la pyrolyse ? Maîtriser le contrôle de la température pour des rendements optimaux en bioproduits

- Quels sont les principaux types de procédés de conversion de la biomasse ? Déverrouillez la meilleure voie pour vos besoins énergétiques