La capacité d'un four à induction n'est pas une valeur unique mais une spécification très variable qui peut aller de quelques kilogrammes pour des travaux de laboratoire spécialisés à plus de 60 tonnes pour les grandes fonderies industrielles. La capacité du four est fondamentalement définie par le volume de son creuset et la puissance de son alimentation, qui déterminent ensemble la quantité de métal pouvant être fondue et la vitesse à laquelle cela peut être fait.

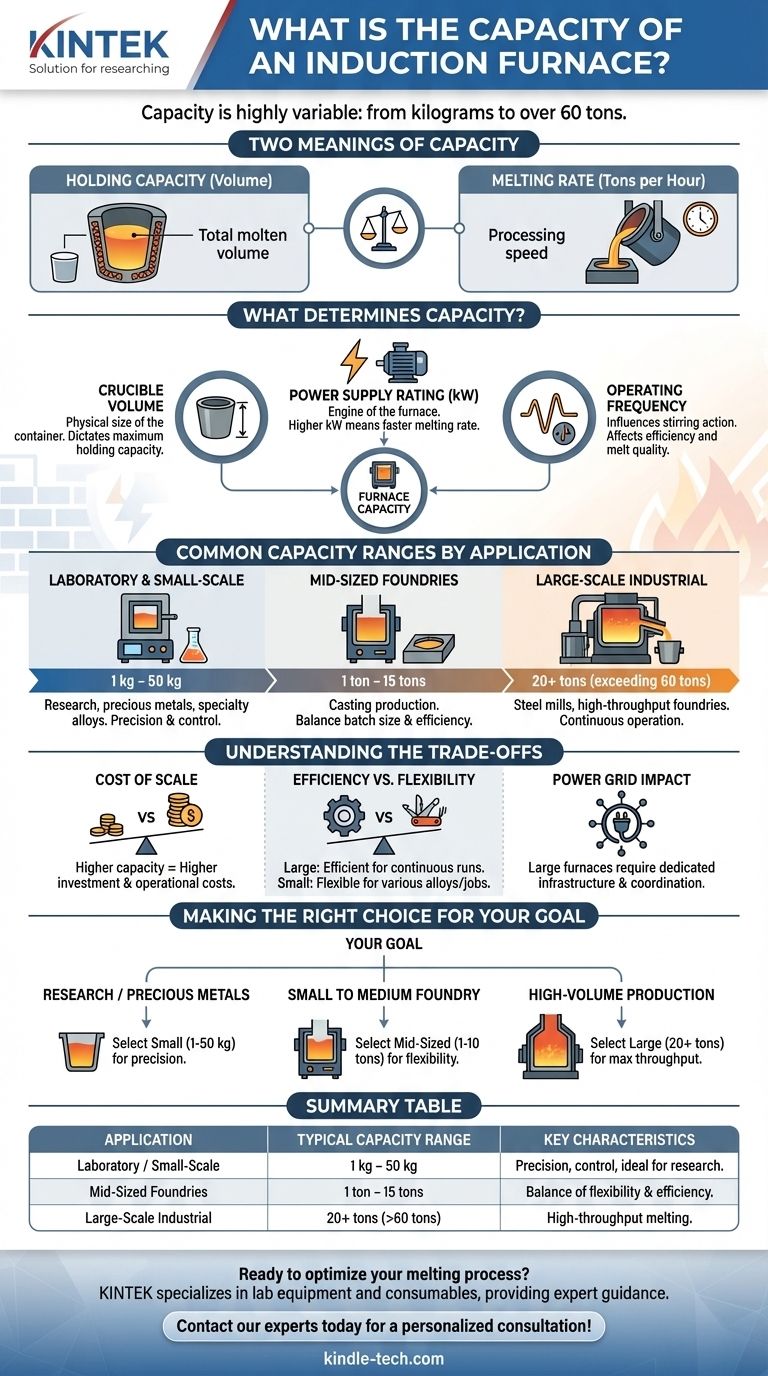

Le concept central à comprendre est que le terme "capacité" a deux significations : la capacité de maintien (le volume total de métal en fusion que le four peut contenir) et le taux de fusion (combien de tonnes par heure il peut traiter). Le bon four est toujours un équilibre entre ces deux facteurs, dicté par vos besoins de production spécifiques.

Qu'est-ce qui détermine la capacité d'un four à induction ?

La capacité nominale d'un four à induction est le résultat de plusieurs choix de conception interconnectés. Comprendre ces facteurs est essentiel pour saisir comment un four est adapté à sa tâche prévue.

Volume du creuset

La mesure la plus directe de la capacité est la taille physique du creuset — le récipient revêtu de matériaux réfractaires qui contient le métal. Ce volume dicte la quantité maximale de métal en fusion que le four peut contenir à un moment donné, souvent appelée sa capacité de maintien.

Puissance nominale de l'alimentation (kW)

L'alimentation électrique est le moteur du four. Une puissance nominale en kilowatts (kW) plus élevée signifie que plus d'énergie peut être délivrée à la charge métallique. Cela se traduit directement par un taux de fusion plus rapide. Deux fours avec la même taille de creuset mais des puissances différentes auront des niveaux de productivité très différents.

Fréquence de fonctionnement

La fréquence du courant alternatif influence l'action d'agitation au sein du métal en fusion. Les basses fréquences pénètrent plus profondément et créent une agitation plus vigoureuse, ce qui est idéal pour les grands fours qui fondent de la ferraille. Les hautes fréquences sont meilleures pour les fours plus petits ou les applications nécessitant moins de turbulence. Ce choix affecte l'efficacité et la qualité de la fusion, influençant indirectement la capacité pratique.

Plages de capacité courantes par application

Les fours à induction ne sont pas universels. Leur capacité est précisément adaptée à leur environnement.

Utilisation en laboratoire et à petite échelle

Pour la recherche, la coulée de métaux précieux ou d'alliages spéciaux, les fours de paillasse ou les petits fours autonomes sont courants. Ces unités ont des capacités mesurées en kilogrammes, souvent de 1 kg à 50 kg.

Fonderies de fer et d'acier de taille moyenne

L'application industrielle la plus courante se trouve dans les fonderies produisant des pièces moulées. Ces fours varient généralement de 1 tonne à 15 tonnes. Cette taille offre un bon équilibre entre la taille des lots pour diverses tâches de coulée et l'efficacité nécessaire à la production commerciale.

Fusion industrielle à grande échelle

Dans les grandes aciéries ou les fonderies à haut débit, des fours beaucoup plus grands sont nécessaires. Ceux-ci peuvent avoir des capacités dépassant les 60 tonnes. De telles installations sont conçues pour un fonctionnement continu ou semi-continu et exigent une infrastructure électrique massive et dédiée.

Comprendre les compromis

Le choix de la capacité d'un four implique d'équilibrer les performances avec les limitations pratiques. Un four plus grand n'est pas toujours meilleur.

Coût de l'échelle

Un four de plus grande capacité représente un investissement en capital significativement plus élevé. Les coûts de l'alimentation électrique, des systèmes de refroidissement et de l'installation physique augmentent considérablement avec la taille. Les coûts d'exploitation continus, en particulier la consommation d'énergie, sont également beaucoup plus élevés.

Efficacité vs. Flexibilité

Les grands fours sont plus efficaces lorsqu'ils fondent des lots complets selon un programme continu. Utiliser un four de 20 tonnes pour fondre un lot de 5 tonnes est très inefficace. Les fours plus petits offrent une plus grande flexibilité aux fonderies qui doivent couler différents alliages ou gérer des travaux plus petits et personnalisés.

Impact sur le réseau électrique

Une caractéristique clé des fours à induction modernes est un "démarrage progressif" pour minimiser l'impact sur le réseau électrique local. Cependant, les très grands fours représentent toujours une charge électrique substantielle qui peut nécessiter une coordination avec les fournisseurs de services publics et un investissement important dans l'infrastructure de la sous-station.

Faire le bon choix pour votre objectif

La capacité optimale du four est celle qui correspond directement à vos objectifs opérationnels en termes de débit, de type d'alliage et de taille de lot.

- Si votre objectif principal est la recherche ou les métaux précieux : Un petit four de table avec une capacité mesurée en kilogrammes (1-50 kg) offre la précision et le contrôle nécessaires.

- Si vous dirigez une fonderie de petite à moyenne taille : Un four de 1 à 10 tonnes offre le meilleur mélange de flexibilité de taille de lot et d'efficacité de production.

- Si votre objectif principal est la production d'acier ou de fer à grand volume : Vous avez besoin de fours de grande capacité (20+ tonnes) associés à une alimentation électrique de haute puissance (kW) pour maximiser votre taux de fusion.

En fin de compte, choisir la bonne capacité consiste à faire correspondre les capacités du four à la demande de production de votre usine.

Tableau récapitulatif :

| Application | Plage de capacité typique | Caractéristiques clés |

|---|---|---|

| Laboratoire / Petite échelle | 1 kg - 50 kg | Précision, contrôle, idéal pour la recherche et les métaux précieux |

| Fonderies de taille moyenne | 1 tonne - 15 tonnes | Équilibre entre flexibilité des lots et efficacité de production |

| Industrie à grande échelle | 20+ tonnes (dépassant 60 tonnes) | Fusion à haut débit pour la production d'acier/fer |

Prêt à optimiser votre processus de fusion ? La bonne capacité de four à induction est essentielle pour l'efficacité et le débit. KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des conseils d'experts aux laboratoires et fonderies. Nous vous aiderons à sélectionner le four parfait pour atteindre vos objectifs de production et votre budget. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de fusion à induction par arc sous vide non consommable

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quelle est la température la plus élevée pour un four à induction ? Déverrouiller 2000°C pour la fusion de haute pureté

- Quelle est la température du chauffage par induction ? Maîtriser le contrôle thermique précis pour les applications industrielles

- Quelle est la température du four à induction ? Choisir la bonne chaleur pour votre processus

- Quelle est la durée de vie des fours à induction ? Un guide pour maximiser la durée de vie de votre four

- Quel matériau est utilisé pour l'induction ? Un guide des ustensiles de cuisson magnétiques pour votre table de cuisson

- Quels sont les inconvénients du chauffage par induction ? Coût élevé, limites des matériaux et complexité opérationnelle

- Quelle est la plage de fréquences pour le chauffage par induction des machines utilisées pour faire fondre les métaux sans utiliser de combustible ? Optimisez votre processus de fusion

- Pourquoi le chauffage par induction est-il si cher ? Décryptage du coût élevé de la technologie de chauffage de précision