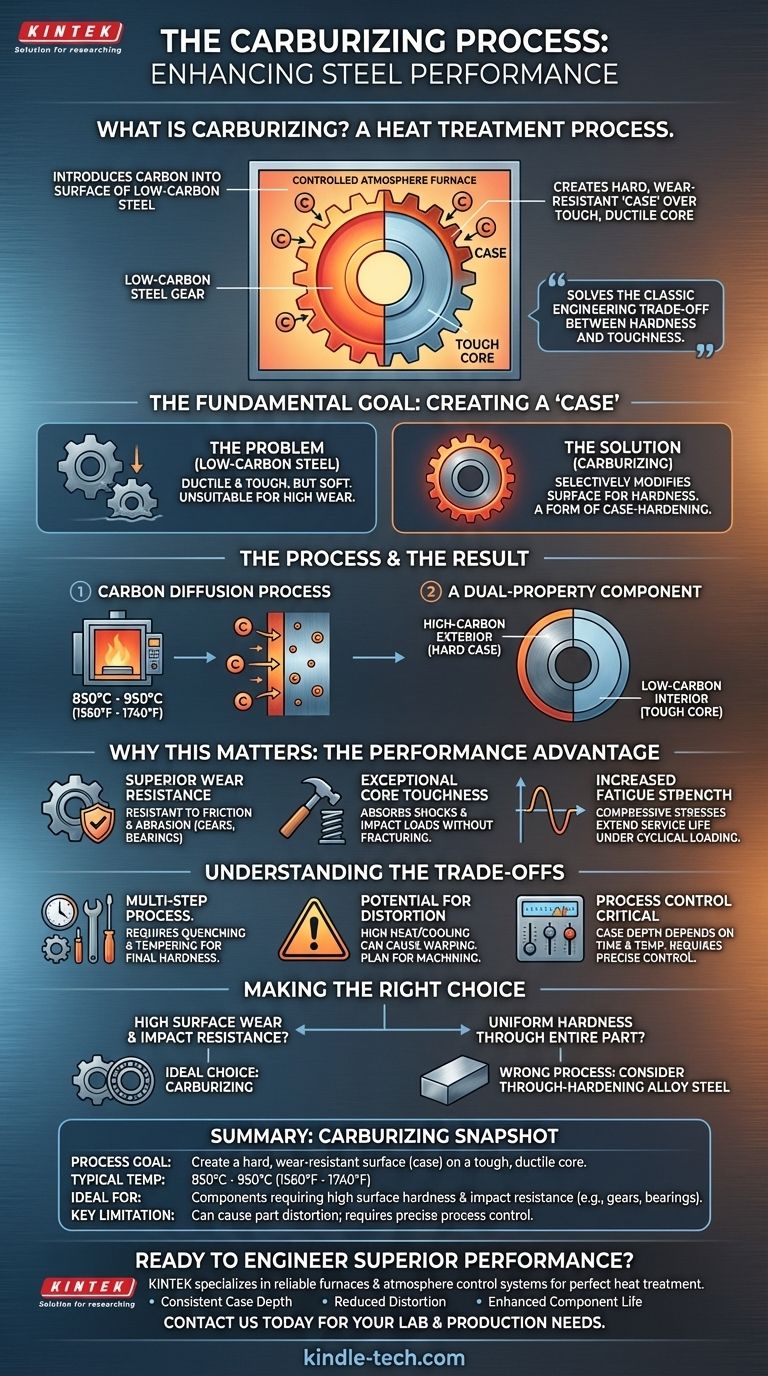

La cémentation est un procédé de traitement thermique qui introduit du carbone à la surface d'un acier à faible teneur en carbone. En chauffant le métal dans un environnement riche en carbone, il crée une couche externe, ou « couche de cémentation », nettement plus dure et plus résistante à l'usure que le cœur intérieur, ductile et résistant du matériau.

La cémentation ne consiste pas simplement à rendre l'acier plus dur ; il s'agit de créer un matériau composite à partir d'une seule pièce. Elle résout le compromis classique de l'ingénierie entre la dureté et la ténacité en vous offrant une surface résistante à l'usure tout en préservant un cœur résistant aux chocs et à la rupture.

L'objectif fondamental : créer une « couche de cémentation »

L'objectif principal de la cémentation est de modifier sélectivement les propriétés de l'acier, en créant une couche superficielle dure et durable, appelée couche de cémentation, au-dessus d'un cœur plus tendre. Il s'agit d'une forme de traitement de surface par durcissement.

Le problème des aciers à faible teneur en carbone

Les aciers à faible teneur en carbone sont appréciés pour leur ductilité, leur ténacité et leur faible coût. Cependant, leur mollesse inhérente les rend inadaptés aux applications impliquant une usure superficielle ou des frottements élevés.

Le processus de diffusion du carbone

La cémentation résout ce problème en chauffant la pièce en acier à faible teneur en carbone à une température élevée, généralement entre 850 °C et 950 °C (1560 °F à 1740 °F), pendant qu'elle est en contact avec un matériau riche en carbone. À cette température, les atomes de carbone de l'environnement environnant diffusent dans la couche superficielle de l'acier.

Le résultat : un composant à double propriété

Le processus ne modifie pas le cœur à faible teneur en carbone. Il enrichit uniquement la surface, créant une pièce avec un extérieur en acier à haute teneur en carbone et un intérieur en acier à faible teneur en carbone, combinant ainsi les qualités les plus souhaitables des deux.

Pourquoi est-ce important : l'avantage en termes de performance

Cette structure à double propriété offre des avantages significatifs en termes de performance qui sont impossibles à obtenir avec un matériau uniforme, ou « trempé à cœur ».

Résistance supérieure à l'usure et à l'abrasion

La couche de cémentation à haute teneur en carbone peut être trempée pour atteindre des niveaux de dureté très élevés. Cela rend les composants cémentés, tels que les engrenages et les roulements, exceptionnellement résistants aux frottements et à l'usure abrasive.

Ténacité exceptionnelle du cœur

Alors que la surface est dure et fragile, le cœur à faible teneur en carbone reste tenace et ductile. Cela permet au composant d'absorber les chocs soudains et les charges d'impact sans se fracturer, un mode de défaillance courant pour les pièces qui sont dures sur toute leur épaisseur.

Augmentation de la résistance à la fatigue

Le durcissement de la couche de cémentation crée des contraintes résiduelles de compression à la surface. Ces contraintes aident à contrecarrer les forces de traction qui conduisent à l'initiation des fissures de fatigue, prolongeant considérablement la durée de vie du composant sous chargement cyclique.

Comprendre les compromis

La cémentation est un processus puissant, mais ce n'est pas une solution universelle. Comprendre ses limites est essentiel pour une application correcte.

Un processus en plusieurs étapes

La cémentation ajoute uniquement du carbone ; elle ne rend pas intrinsèquement la pièce dure. Le composant doit subir un cycle ultérieur de trempe (refroidissement rapide) et de revenu pour développer la dureté finale de la couche de cémentation et affiner les propriétés du cœur.

Potentiel de distorsion

Les températures élevées et le refroidissement rapide impliqués peuvent provoquer la déformation ou le changement de dimensions de la pièce. Les projets nécessitant des tolérances serrées doivent souvent prévoir un meulage ou des opérations d'usinage finales après le traitement thermique.

Le contrôle du processus est essentiel

La profondeur de la couche de carbone est directement fonction du temps et de la température. Obtenir une profondeur de couche de cémentation cohérente et correcte nécessite un contrôle précis de l'atmosphère du four et des paramètres du cycle, ce qui en fait un processus plus complexe que le simple durcissement.

Faire le bon choix pour votre application

Utilisez les exigences de performance finales du composant pour guider votre décision.

- Si votre objectif principal est une usure superficielle élevée combinée à une résistance aux chocs : La cémentation est un choix idéal pour les pièces telles que les engrenages, les arbres à cames et les roulements qui doivent résister aux frottements tout en absorbant les chocs.

- Si votre composant nécessite une dureté uniforme sur toute sa section transversale : La cémentation est le mauvais processus ; envisagez plutôt d'utiliser un acier allié à plus haute teneur en carbone, trempé à cœur.

- Si votre conception privilégie avant tout la stabilité dimensionnelle : Sachez que la cémentation et la trempe peuvent provoquer une distorsion, et prévoyez une finition post-traitement ou explorez des traitements de surface alternatifs comme la nitruration.

En fin de compte, choisir la cémentation est une décision stratégique pour concevoir un composant doté de deux personnalités distinctes et hautes performances dans une seule pièce d'acier.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Objectif du processus | Créer une surface dure et résistante à l'usure (couche de cémentation) sur un cœur résistant et ductile. |

| Température typique | 850°C - 950°C (1560°F - 1740°F) |

| Idéal pour | Composants nécessitant une dureté superficielle élevée et une résistance aux chocs (par exemple, engrenages, roulements). |

| Limitation clé | Peut provoquer une distorsion de la pièce ; nécessite un contrôle précis du processus. |

Prêt à intégrer des performances supérieures à vos composants ?

Le processus de cémentation est une science précise qui exige le bon équipement pour des résultats constants et de haute qualité. KINTEK est spécialisée dans les équipements de laboratoire et les consommables, fournissant les fours fiables et les systèmes de contrôle d'atmosphère dont vous avez besoin pour perfectionner vos processus de traitement thermique.

Laissez-nous vous aider à obtenir :

- Profondeur de couche de cémentation constante : Contrôle précis de la température et de l'atmosphère pour des résultats uniformes.

- Distorsion réduite : Équipement conçu pour une gestion thermique optimale.

- Durée de vie améliorée des composants : Produisez des pièces avec une résistance exceptionnelle à l'usure et à la fatigue.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire et en production. #ContactForm

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelles sont les applications du traitement de durcissement de l'acier ? Un guide sur la dureté, la résistance à l'usure et la performance

- Comment déterminer si la température d'un joint est suffisamment élevée pour le brasage ? Lisez l'article sur le décapant pour une liaison parfaite.

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Qu'est-ce que le matériau VAR ? Le guide ultime du refusion à l'arc sous vide de haute pureté

- Quelles sont les conditions requises pour le recuit de mise en solution des aciers 1.4614 et 1.4543 ? Assurer l'intégrité microstructurale

- Pourquoi un four de séchage sous vide est-il préféré pour la déshydratation du catalyseur Si-RuO2 ? Préserver l'intégrité structurelle et chimique

- Quel est le mécanisme d'un four de carbonisation dans la synthèse sol-gel de TiC ? Obtenir une uniformité moléculaire supérieure

- Pouvez-vous obtenir un arc électrique dans le vide ? Comment la haute tension crée-t-elle du plasma dans le vide