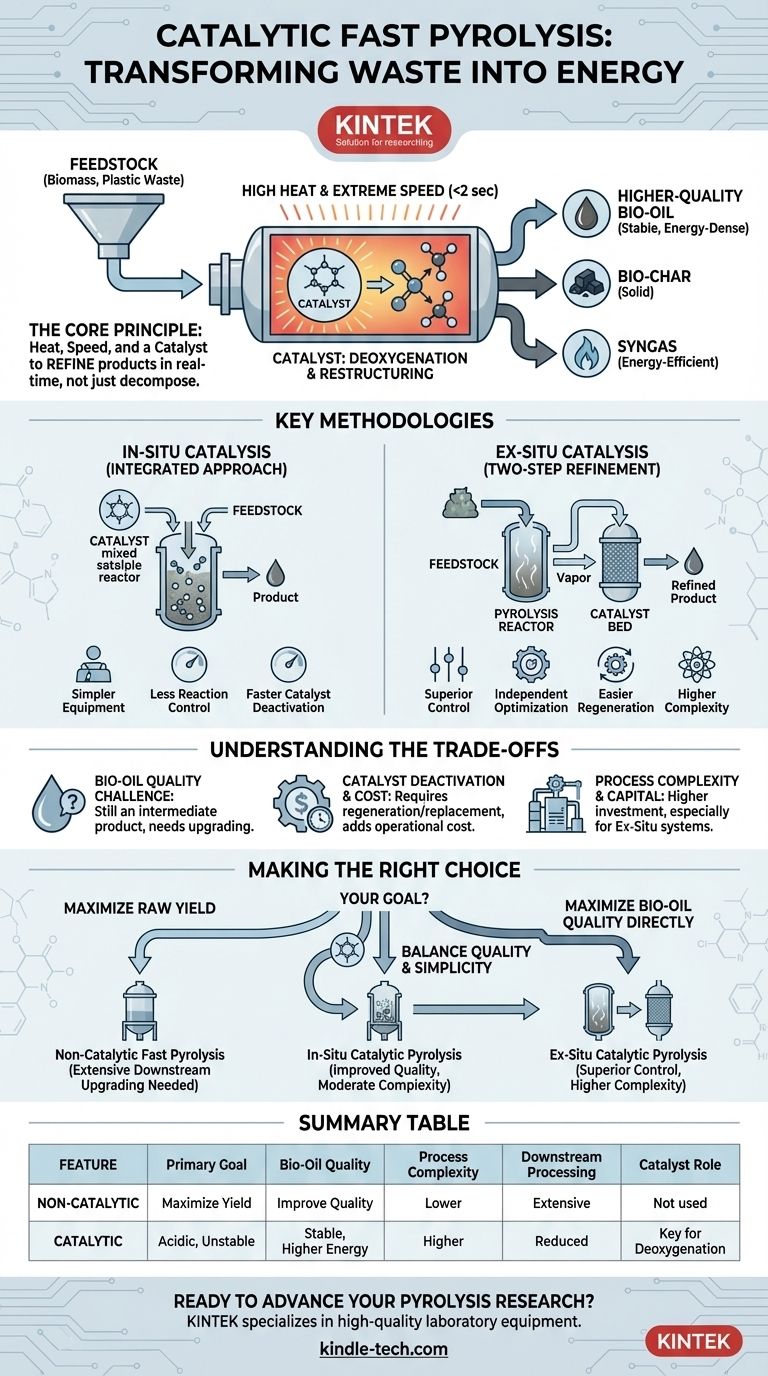

En substance, la pyrolyse rapide catalytique est un processus de conversion thermochimique sophistiqué qui utilise une chaleur élevée, une vitesse extrême et un catalyseur chimique pour décomposer des matériaux comme la biomasse ou les déchets plastiques. Contrairement à la pyrolyse standard, l'ajout d'un catalyseur oriente activement les réactions chimiques pour produire un carburant liquide de meilleure qualité et plus stable, connu sous le nom de bio-pétrole, ainsi que du biochar et du gaz de synthèse.

L'objectif principal de l'ajout d'un catalyseur à la pyrolyse rapide n'est pas seulement de décomposer le matériau, mais de raffiner les produits résultants en temps réel. Il élimine sélectivement l'oxygène et restructure les molécules pour créer un bio-pétrole plus dense en énergie et plus précieux, réduisant ainsi le besoin d'un traitement en aval étendu.

Le principe fondamental : Chaleur, vitesse et un catalyseur

Qu'est-ce que la pyrolyse ?

À son niveau le plus élémentaire, la pyrolyse est la décomposition thermique de matériaux à des températures élevées dans un environnement privé d'oxygène.

En chauffant une matière première comme des copeaux de bois ou des déchets plastiques à 400-900°C sans oxygène, ses molécules complexes se décomposent en produits plus simples et plus précieux au lieu de brûler.

Pourquoi une pyrolyse "rapide" ?

Le terme "rapide" dans pyrolyse rapide fait référence au taux de chauffage incroyablement élevé et au temps de séjour court (généralement moins de 2 secondes) des vapeurs à l'intérieur du réacteur.

Cette vitesse est essentielle pour maximiser le rendement en bio-pétrole liquide. Les processus plus lents ont tendance à produire plus de biochar solide et de gaz non condensables.

Les gaz produits, tels que le méthane et l'hydrogène, sont souvent capturés et brûlés pour fournir la chaleur nécessaire au maintien du processus de pyrolyse, rendant le système plus économe en énergie.

Le rôle décisif du "catalyseur"

Le catalyseur est le facteur clé de différenciation. C'est une substance introduite dans le processus pour faciliter des réactions chimiques spécifiques sans être consommée elle-même.

Dans la pyrolyse catalytique, son rôle principal est la désoxygénation — l'élimination des atomes d'oxygène des vapeurs de pyrolyse. Cela crée un bio-pétrole plus stable, moins acide et ayant une teneur énergétique plus élevée, le rendant plus similaire au pétrole brut conventionnel.

Méthodologies clés en pyrolyse catalytique

Il existe deux stratégies principales pour incorporer un catalyseur dans le processus de pyrolyse, chacune avec ses propres avantages et complexités.

Catalyse in situ : L'approche intégrée

Dans cette méthode, le catalyseur est mélangé directement avec la matière première (par exemple, biomasse, plastique déchiqueté) et introduit ensemble dans le réacteur de pyrolyse.

Cette approche est plus simple du point de vue de l'équipement, car elle utilise un seul réacteur. Cependant, elle offre moins de contrôle sur les conditions de réaction et peut entraîner une désactivation plus rapide du catalyseur.

Catalyse ex situ : Le raffinage en deux étapes

Cette méthode plus avancée utilise un système à double lit ou à deux étages. La matière première est d'abord pyrolysée dans un réacteur non catalytique, et les vapeurs chaudes résultantes sont ensuite passées sur un lit de catalyseur séparé et dédié.

La catalyse ex situ permet une optimisation indépendante des étapes de pyrolyse et d'amélioration catalytique, offrant un contrôle supérieur sur la qualité du produit final. Cette séparation facilite également la régénération du catalyseur.

Comprendre les compromis

Bien que puissante, la pyrolyse catalytique n'est pas une solution miracle. Comprendre ses limites est crucial pour une évaluation réaliste de la technologie.

Le défi de la qualité du bio-pétrole

Même avec des catalyseurs, le bio-pétrole résultant n'est pas un substitut "direct" à l'essence ou au diesel. C'est toujours un produit intermédiaire qui nécessite souvent une hydrotraitement ou une amélioration supplémentaire pour éliminer les impuretés et l'oxygène restants.

Désactivation et coût du catalyseur

Les catalyseurs perdent inévitablement leur efficacité avec le temps à mesure que leurs surfaces sont recouvertes de carbone ("cokéfaction") ou contaminées.

Le besoin de régénération ou de remplacement périodique ajoute une complexité opérationnelle et un coût significatifs au processus global, impactant sa viabilité économique.

Complexité du processus et investissement en capital

L'ajout d'une étape catalytique, en particulier un système ex situ, augmente le coût en capital et la complexité technique d'une usine de pyrolyse par rapport aux conceptions non catalytiques plus simples.

Faire le bon choix pour votre objectif

La stratégie de pyrolyse optimale dépend entièrement de votre objectif final, en équilibrant la qualité du produit avec la complexité opérationnelle et le coût.

- Si votre objectif principal est de maximiser le rendement en carburant liquide brut : La pyrolyse rapide non catalytique est la voie la plus simple, mais préparez-vous à une amélioration coûteuse et étendue en aval du bio-pétrole acide et instable.

- Si votre objectif principal est de produire directement un bio-pétrole de meilleure qualité et plus stable : La pyrolyse catalytique est le choix supérieur, les méthodes ex situ offrant le contrôle le plus précis sur la chimie du produit final.

- Si votre objectif principal est un équilibre entre une qualité améliorée et une simplicité opérationnelle : La pyrolyse catalytique in situ offre un compromis, améliorant la qualité de l'huile sans la complexité totale d'un système de réacteur à deux étages.

En fin de compte, la pyrolyse rapide catalytique représente une étape d'ingénierie critique vers la conversion efficace des flux de déchets de faible valeur en produits énergétiques raffinés de grande valeur.

Tableau récapitulatif :

| Caractéristique | Pyrolyse rapide non catalytique | Pyrolyse rapide catalytique |

|---|---|---|

| Objectif principal | Maximiser le rendement liquide brut | Améliorer la qualité et la stabilité du bio-pétrole |

| Qualité du bio-pétrole | Acide, instable, énergie inférieure | Plus stable, moins acide, énergie supérieure |

| Complexité du processus | Inférieure | Supérieure (surtout ex situ) |

| Traitement en aval | Amélioration étendue nécessaire | Amélioration réduite requise |

| Rôle du catalyseur | Non utilisé | Clé pour la désoxygénation et la restructuration moléculaire |

Prêt à faire progresser votre recherche ou votre mise à l'échelle en pyrolyse ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour les processus de conversion thermochimique comme la pyrolyse rapide catalytique. Que vous ayez besoin de réacteurs robustes, de systèmes de contrôle de température ou de fournitures pour tester les catalyseurs, nos solutions sont conçues pour améliorer l'efficacité et la précision de votre laboratoire. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins spécifiques de projet et vous aider à obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Tamis de laboratoire et machines de tamisage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four de Graphitization Expérimental à Vide de Graphite IGBT

Les gens demandent aussi

- Quel est l'usage de l'autoclave en médecine ? Le rôle essentiel de la stérilisation dans la sécurité des patients

- Quelles sont les tailles des autoclaves ? Un guide pour choisir la bonne capacité pour votre laboratoire

- Comment stériliser la verrerie par autoclave ? Maîtrisez le processus en 3 étapes pour une stérilité fiable

- Faut-il stériliser à l'autoclave la verrerie ? Un guide de la stérilisation par rapport au nettoyage

- Pourquoi est-il important de stériliser à l'autoclave les réactifs préparés avant de les utiliser ? Assurer la stérilité et des résultats fiables