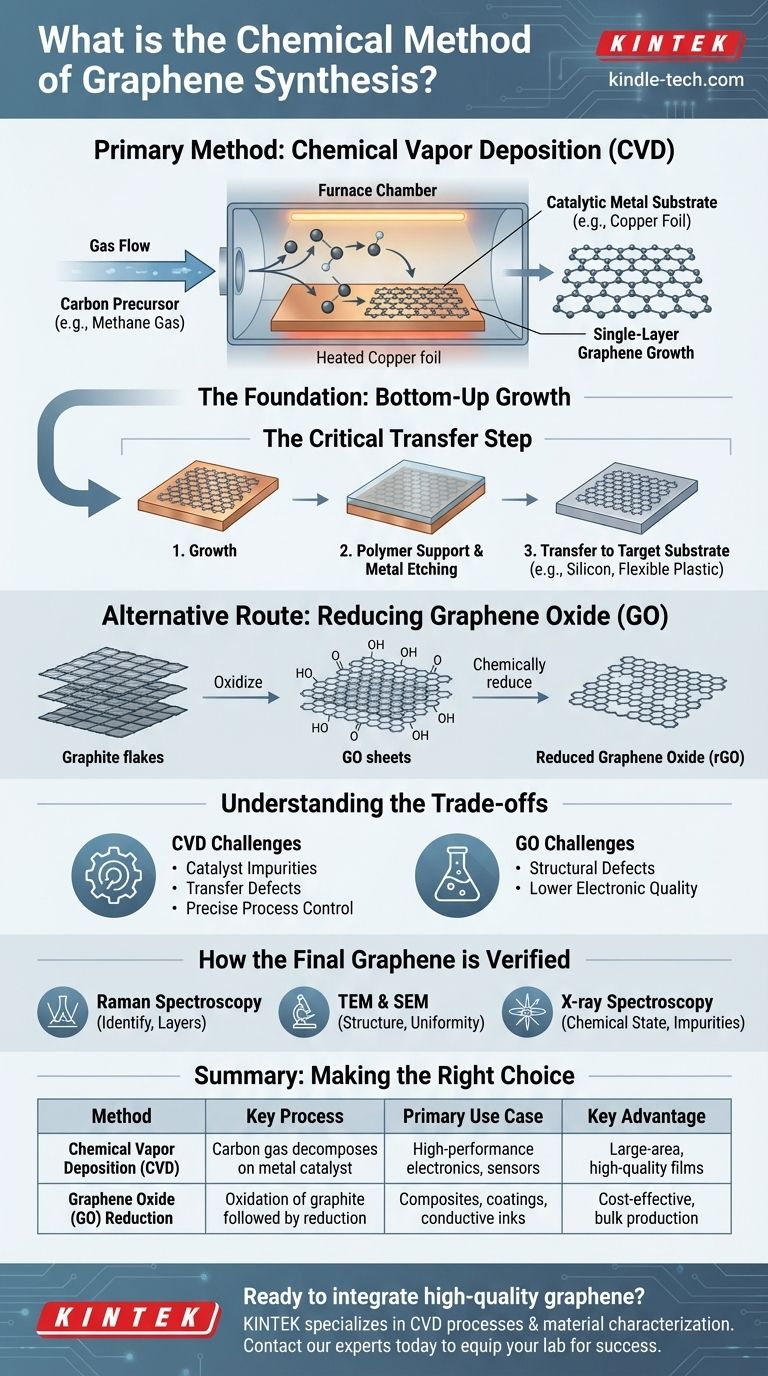

La principale méthode chimique pour synthétiser du graphène de haute qualité et de grande surface est le dépôt chimique en phase vapeur (CVD). Cette technique "ascendante" implique l'introduction d'un gaz contenant du carbone, tel que le méthane, dans une chambre à haute température où il se décompose sur un substrat métallique catalytique, généralement une feuille de cuivre. Les atomes de carbone se réassemblent ensuite en une couche continue, monoatomique de graphène sur la surface du substrat. Une autre voie chimique importante implique la réduction de l'oxyde de graphène.

Bien que l'exfoliation mécanique produise les flocons de graphène de la plus haute qualité, elle n'est pas évolutive. Les méthodes de synthèse chimique, en particulier le CVD, sont la voie la plus viable pour produire les grandes feuilles de graphène uniformes nécessaires aux applications électroniques et industrielles commerciales.

Les fondements de la synthèse chimique : la croissance ascendante

La synthèse chimique est fondamentalement une approche "ascendante". Au lieu de découper un petit morceau d'un bloc plus grand (comme l'exfoliation mécanique du graphite), vous construisez le graphène atome par atome à partir d'un précurseur chimique.

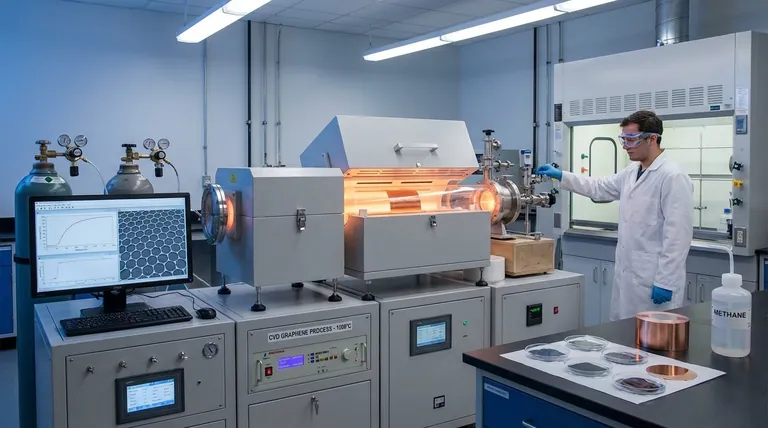

Qu'est-ce que le dépôt chimique en phase vapeur (CVD) ?

Le CVD est un processus qui dépose un matériau solide à partir d'une phase gazeuse sur un substrat. Pour le graphène, cela signifie qu'un gaz source de carbone est chauffé jusqu'à ce qu'il se décompose.

Ces atomes de carbone nouvellement libérés diffusent et s'arrangent ensuite sur une surface métallique catalytique, formant le réseau hexagonal caractéristique du graphène. Le processus nécessite un contrôle précis de la température, du débit de gaz et de la pression.

Les ingrédients clés : précurseurs et catalyseurs

Le succès du CVD dépend entièrement de ses intrants.

La source de carbone la plus courante, ou précurseur, est le méthane gazeux en raison de sa structure simple et de sa décomposition propre. D'autres sources comme l'asphalte de pétrole sont moins chères mais introduisent plus de complexité et d'impuretés potentielles.

Un catalyseur est essentiel pour faciliter la réaction à des températures plus basses. Les feuilles métalliques, telles que le cuivre (Cu) et le nickel (Ni), sont largement utilisées à la fois comme catalyseurs et comme substrat de croissance. Le choix du catalyseur influence la qualité et le nombre de couches de graphène formées.

L'étape critique de transfert

Après la croissance, la feuille de graphène repose sur la feuille métallique. Pour être utilisée dans n'importe quelle application, elle doit être transférée sur un substrat cible, comme le silicium ou le plastique flexible.

Ce processus délicat implique généralement de revêtir le graphène d'un support polymère, de graver le catalyseur métallique, puis d'"estamper" le film graphène/polymère sur le nouveau substrat avant de dissoudre le support.

Une voie chimique alternative : la réduction de l'oxyde de graphène (GO)

Une autre méthode chimique majeure commence avec du graphite peu coûteux. Le graphite est fortement oxydé pour former de l'oxyde de graphène (GO), un matériau riche en groupes fonctionnels contenant de l'oxygène.

Ce GO est facilement dispersé dans l'eau, formant des feuilles monocouches. Ces feuilles sont ensuite exposées à des agents réducteurs chimiques qui éliminent l'oxygène, produisant de l'oxyde de graphène réduit (rGO). Bien que cette méthode soit excellente pour produire de grandes quantités de matériau de type graphène pour les composites et les encres, le rGO résultant présente souvent plus de défauts structurels que le graphène cultivé par CVD.

Comprendre les compromis

Aucune méthode de synthèse n'est parfaite. Les approches chimiques offrent une évolutivité mais s'accompagnent de défis inhérents qu'il est essentiel de comprendre.

Le défi de la qualité et de la pureté

Les catalyseurs utilisés en CVD, tels que le nickel ou le fer, peuvent parfois laisser des impuretés métalliques sur la feuille de graphène.

Le processus requis pour éliminer le catalyseur après la croissance, ou pour transférer le graphène sur un nouveau substrat, peut introduire des déchirures, des plis et d'autres défauts structurels qui compromettent ses propriétés électroniques et mécaniques exceptionnelles.

La difficulté du contrôle de processus

Le CVD n'est pas une recette simple. L'obtention d'une feuille monocouche uniforme sur une grande surface nécessite un contrôle méticuleux de la cinétique du transport des gaz et de la température de réaction.

Même des fluctuations mineures peuvent entraîner la croissance de zones multicouches indésirables ou une augmentation des défauts, ce qui a un impact sur les performances et la cohérence du matériau final.

Comment le graphène final est vérifié

Une fois synthétisé, le matériau doit être analysé pour confirmer sa qualité. Plusieurs techniques sont essentielles pour la caractérisation.

Identification du graphène : spectroscopie Raman

La spectroscopie Raman est la référence pour identifier le graphène et déterminer le nombre de couches. Elle fournit une empreinte spectrale rapide et non destructive qui confirme la structure du matériau.

Examen de la structure et des défauts : TEM et SEM

La microscopie électronique à transmission (TEM) et la microscopie électronique à balayage (SEM) fournissent des preuves visuelles directes du graphène. La TEM révèle les détails fins du réseau atomique, tandis que la SEM est utilisée pour examiner la topographie de surface et l'uniformité du film sur de plus grandes surfaces.

Confirmation de l'état chimique : spectroscopie aux rayons X

La spectroscopie aux rayons X est utilisée pour caractériser les états chimiques au sein de l'échantillon, aidant à identifier les impuretés ou les groupes d'oxygène résiduels (particulièrement importants pour le rGO) qui pourraient affecter les performances.

Faire le bon choix pour votre objectif

La "meilleure" méthode de synthèse chimique dépend entièrement de l'application prévue.

- Si votre objectif principal est l'électronique haute performance : Le CVD est la méthode préférée car il produit des films de grande surface et de haute qualité avec des propriétés électroniques supérieures.

- Si votre objectif principal est la production en vrac pour les composites, les revêtements ou les encres : La réduction chimique de l'oxyde de graphène est plus évolutive et plus rentable pour les applications où une structure atomique parfaite est moins critique que la quantité.

- Si votre objectif principal est la recherche fondamentale sur un matériau vierge : L'exfoliation mécanique reste la référence pour produire des flocons de graphène impeccables, mais très petits, pour l'étude scientifique.

En fin de compte, la maîtrise de la synthèse chimique est le pont entre la promesse théorique du graphène et son application dans le monde réel.

Tableau récapitulatif :

| Méthode | Processus clé | Cas d'utilisation principal | Avantage clé |

|---|---|---|---|

| Dépôt chimique en phase vapeur (CVD) | Le gaz carboné se décompose sur un catalyseur métallique (par exemple, le cuivre) | Électronique haute performance, capteurs | Films de grande surface et de haute qualité |

| Réduction de l'oxyde de graphène (GO) | Oxydation du graphite suivie d'une réduction chimique | Composites, revêtements, encres conductrices | Production en vrac rentable |

Prêt à intégrer du graphène de haute qualité dans votre recherche ou le développement de vos produits ? La bonne méthode de synthèse est essentielle à votre succès. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires aux processus CVD précis et à la caractérisation des matériaux. Notre expertise soutient les laboratoires dans la réalisation d'une synthèse de graphène cohérente et de haute qualité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons équiper votre laboratoire pour le succès.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- L'ALD fait-elle partie du CVD ? Dévoiler les secrets des techniques de dépôt de couches minces

- Quelles sont les unités du taux de dépôt ? Maîtriser les métriques d'épaisseur et de masse pour votre processus

- Quelle est la méthode de fabrication par dépôt ? Un guide des procédés de revêtement en couches minces

- Quel est le processus de la réaction CVD ? Un guide étape par étape pour les revêtements haute performance

- Comment un revêtement est-il formé par CVD ? Maîtriser la réaction chimique pour des couches minces supérieures

- Qu'est-ce que le dépôt de couche mince par CVD ? Le guide ultime des revêtements haute performance

- Comment un réacteur CVD à l'échelle du laboratoire est-il utilisé pour les couches d'aluminure modifiées au platine ? Master Precision Alloy Engineering

- Quels sont les inconvénients du dépôt chimique en phase vapeur ? Coûts élevés, risques pour la sécurité et limitations des matériaux