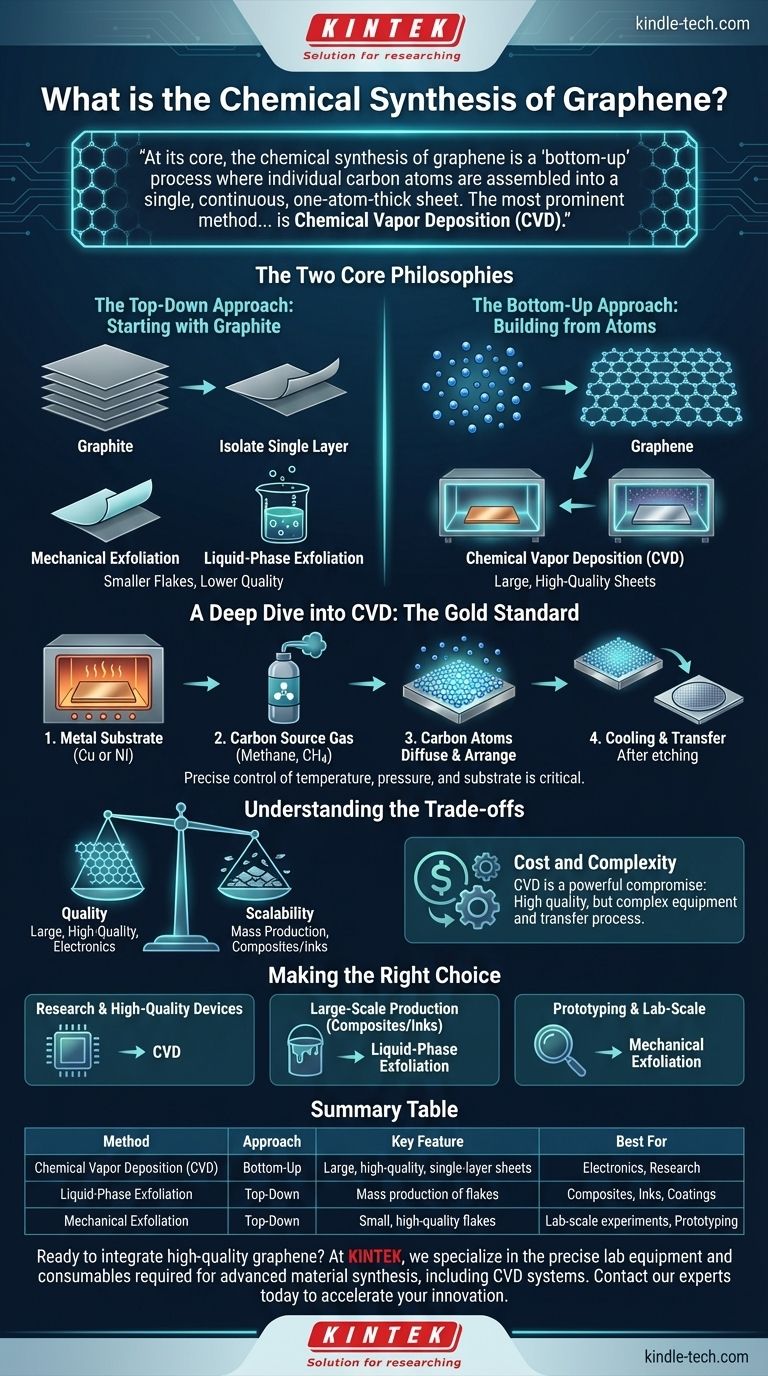

À la base, la synthèse chimique du graphène est un processus "ascendant" (bottom-up) où des atomes de carbone individuels sont assemblés en une seule feuille continue, d'une épaisseur d'un atome. La méthode la plus importante et la plus prometteuse pour y parvenir est le dépôt chimique en phase vapeur (CVD), qui implique la croissance d'un film de graphène de haute qualité sur un substrat métallique à partir d'un gaz contenant du carbone.

La distinction critique dans la synthèse du graphène ne se fait pas entre des dizaines de méthodes complexes, mais entre deux philosophies fondamentales : la décomposition du graphite "descendante" (top-down) versus la construction méticuleuse du graphène "ascendante" (bottom-up). La synthèse chimique, en particulier le CVD, représente cette dernière et est la clé pour produire les grandes feuilles de haute qualité nécessaires à l'électronique avancée.

Les deux philosophies fondamentales de la production de graphène

Pour comprendre la synthèse chimique, vous devez d'abord comprendre sa place dans le paysage plus large de la production de graphène. Toutes les méthodes se rangent dans l'une des deux catégories.

L'approche descendante (Top-Down) : partir du graphite

L'approche descendante commence avec du graphite en vrac, qui est essentiellement une pile d'innombrables couches de graphène. L'objectif est d'isoler une seule couche de cette pile.

Des méthodes comme l'exfoliation mécanique (utilisation de ruban adhésif pour décoller les couches) ou l'exfoliation en phase liquide (utilisation de solvants et d'énergie pour séparer les couches) entrent dans cette catégorie. Bien qu'utiles, elles produisent souvent des flocons plus petits ou un matériau de moindre qualité électrique.

L'approche ascendante (Bottom-Up) : construire à partir d'atomes

C'est le fondement de la véritable synthèse chimique. Au lieu de partir du graphite, vous commencez par une source d'atomes de carbone individuels et les assemblez en un réseau de graphène impeccable.

Le dépôt chimique en phase vapeur (CVD) est la principale technique ascendante. Il offre un contrôle inégalé sur la qualité et la taille de la feuille de graphène, ce qui en fait la méthode la plus prometteuse pour la production à l'échelle industrielle.

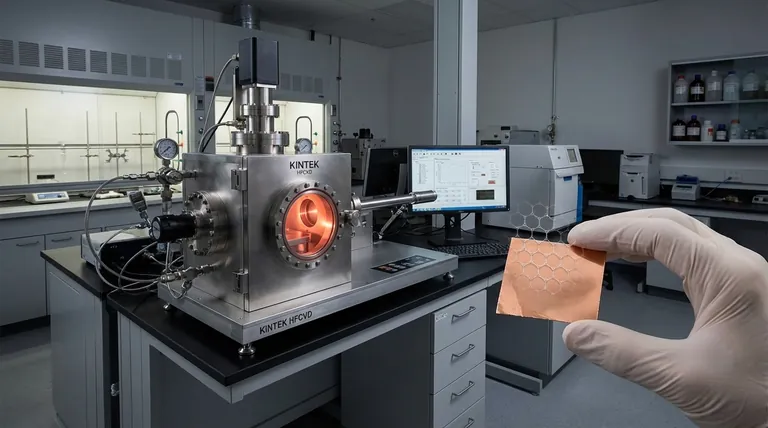

Une plongée approfondie dans le dépôt chimique en phase vapeur (CVD)

Le CVD est devenu la référence pour la production de graphène de haute qualité car il permet la croissance de grandes feuilles uniformes et monocouches. Le processus comporte quelques composants critiques.

Le principe fondamental du CVD

Le processus consiste à chauffer un substrat métallique, généralement une fine feuille de cuivre (Cu) ou de nickel (Ni), à haute température à l'intérieur d'une chambre à vide.

Un gaz contenant du carbone, le plus souvent le méthane (CH4), est ensuite introduit dans la chambre. La chaleur élevée décompose les molécules de méthane, libérant des atomes de carbone.

Ces atomes de carbone diffusent et s'arrangent à la surface de la feuille métallique chaude, formant une couche continue et unique de graphène. Une fois la croissance terminée, le système est refroidi et le film de graphène est prêt.

Composants clés du processus

Le succès du CVD dépend d'un contrôle précis de plusieurs variables. Le substrat est essentiel ; le cuivre est largement utilisé car le carbone y a une faible solubilité, ce qui aide à limiter la croissance à une seule couche.

La source de carbone est généralement un gaz hydrocarbure simple comme le méthane. La température et la pression à l'intérieur de la chambre de réaction doivent être étroitement contrôlées pour gérer la cinétique du transport des gaz et de la réaction de surface.

L'étape finale : le transfert du graphène

Une étape cruciale et souvent difficile est que le graphène cultivé sur la feuille métallique doit être transféré sur un autre substrat (comme le silicium ou le plastique) pour être utilisé dans un appareil réel. Cela implique de graver soigneusement la feuille métallique tout en supportant la fragile couche de graphène.

Comprendre les compromis

Aucune méthode de synthèse n'est parfaite pour chaque application. Le choix implique toujours un équilibre entre des priorités concurrentes.

Qualité vs. Évolutivité

Le CVD excelle dans la production de graphène de grande surface et de haute qualité adapté à l'électronique. Cependant, le processus est complexe.

L'exfoliation en phase liquide, une méthode descendante, est bien meilleure pour la production de masse de flocons de graphène utilisés dans les composites ou les encres, mais la qualité électrique de ce matériau est significativement inférieure.

Coût et complexité

Les méthodes haut de gamme, comme la croissance du graphène sur le carbure de silicium, peuvent produire une qualité exceptionnelle mais sont d'un coût prohibitif pour la plupart des utilisations.

Le CVD représente un compromis puissant, mais il n'est pas simple. Il nécessite un équipement spécialisé et un contrôle précis du processus de croissance, et l'étape de transfert ultérieure ajoute une autre couche de complexité.

Faire le bon choix pour votre objectif

La meilleure méthode de synthèse dépend entièrement de l'application finale.

- Si votre objectif principal est la recherche fondamentale ou la création du dispositif électronique de la plus haute qualité : Le CVD offre le meilleur contrôle pour produire de grandes feuilles monocouches presque parfaites.

- Si votre objectif principal est la production à grande échelle pour les composites, les revêtements ou les encres : L'exfoliation en phase liquide est souvent le choix le plus pratique et le plus rentable.

- Si votre objectif principal est de créer un prototype avec un équipement minimal : L'exfoliation mécanique reste une option viable pour obtenir de petits flocons de haute qualité pour des expériences à l'échelle du laboratoire.

En fin de compte, comprendre les principes derrière chaque méthode vous permet de sélectionner le bon outil pour votre objectif spécifique.

Tableau récapitulatif :

| Méthode | Approche | Caractéristique clé | Idéal pour |

|---|---|---|---|

| Dépôt chimique en phase vapeur (CVD) | Ascendante (Bottom-Up) | Grandes feuilles monocouches de haute qualité | Électronique, Recherche |

| Exfoliation en phase liquide | Descendante (Top-Down) | Production de masse de flocons | Composites, Encres, Revêtements |

| Exfoliation mécanique | Descendante (Top-Down) | Petits flocons de haute qualité | Expériences en laboratoire, Prototypage |

Prêt à intégrer du graphène de haute qualité dans votre recherche ou le développement de vos produits ?

Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire précis et les consommables nécessaires à la synthèse de matériaux avancés, y compris les systèmes de dépôt chimique en phase vapeur. Notre expertise peut vous aider à obtenir les grandes feuilles de graphène de haute qualité essentielles à votre prochaine percée en électronique et en science des matériaux.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins spécifiques en laboratoire et accélérer votre innovation.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD