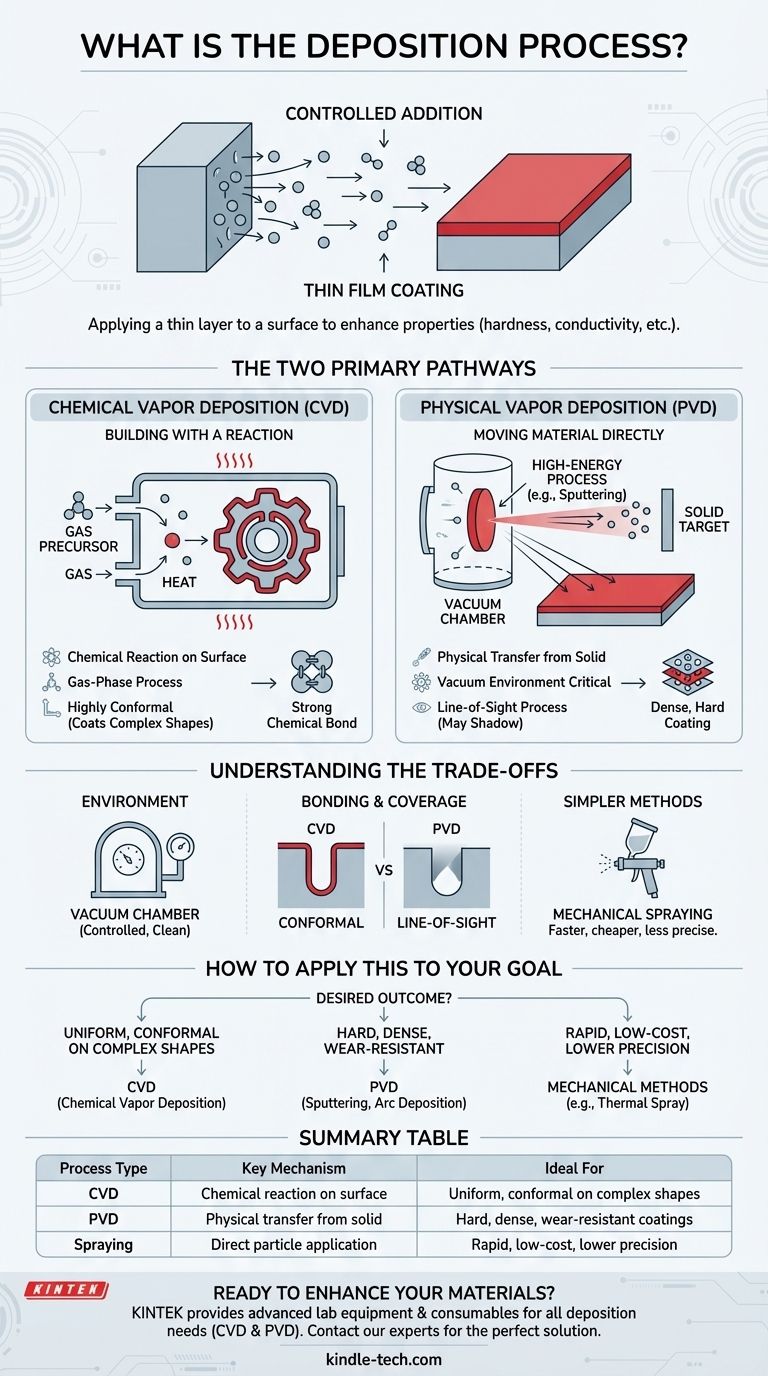

Dans les termes les plus simples, le dépôt est le processus d'application d'une fine couche de matériau sur une surface. Ce processus s'étend des phénomènes géologiques naturels, comme la sédimentation dans le lit d'une rivière, aux techniques industrielles hautement contrôlées utilisées pour créer des revêtements avancés sur les matériaux. Ces techniques impliquent fondamentalement le déplacement d'atomes ou de molécules d'une source et leur dépôt et leur liaison sur une surface cible, connue sous le nom de substrat.

Le concept central du dépôt est l'ajout contrôlé. Que ce soit par une réaction chimique, un transfert physique ou une application mécanique, l'objectif est toujours de construire une nouvelle couche de matériau sur un objet de base pour améliorer ses propriétés, telles que la dureté, la conductivité ou la résistance à la corrosion.

Les deux principales voies de dépôt

Dans l'ensemble, les processus de dépôt techniques sont séparés par la manière dont ils transfèrent le matériau sur le substrat. La distinction réside dans le fait que la nouvelle couche est formée via une réaction chimique à la surface ou par le transfert physique du matériau de revêtement lui-même.

Dépôt Chimique en Phase Vapeur (CVD) : Construire par une réaction

Dans le Dépôt Chimique en Phase Vapeur (CVD), le revêtement n'est pas transféré directement. Au lieu de cela, les matières premières sont introduites sous forme de gaz.

La pièce à revêtir est placée à l'intérieur d'une chambre de réaction, souvent sous vide. Un gaz précurseur volatil contenant les éléments de revêtement souhaités est ensuite injecté. Lorsqu'il est chauffé, ce gaz subit une réaction chimique ou une décomposition directement sur la surface chaude du substrat, formant un film mince solide.

Les étapes clés du CVD comprennent le transport des gaz vers la surface, leur adsorption, la réaction de surface qui forme le film et l'élimination des sous-produits gazeux. Cette méthode crée une couche solide, chimiquement liée, capable de couvrir uniformément même des formes complexes.

Dépôt Physique en Phase Vapeur (PVD) : Déplacer le matériau directement

Dans le Dépôt Physique en Phase Vapeur (PVD), le matériau de revêtement commence sous forme de source solide (appelée cible). Des processus à haute énergie sont utilisés pour transformer ce solide en vapeur, qui voyage ensuite et se condense sur le substrat.

Deux techniques PVD courantes illustrent ce principe :

- Pulvérisation cathodique (Sputtering) : Une cible solide est bombardée par des ions de haute énergie dans un vide. Cet impact agit comme un sablage microscopique, arrachant des atomes de la cible. Ces atomes éjectés voyagent ensuite et se déposent sur le substrat, construisant le film atome par atome.

- Dépôt par arc cathodique : Cette technique utilise un arc électrique puissant pour vaporiser et ioniser le matériau d'une source de cathode solide. Un champ électrique accélère ensuite ces ions vers le substrat, où ils se condensent pour former un revêtement extrêmement dense et bien adhéré.

Comprendre les compromis

Le choix d'une méthode de dépôt nécessite de comprendre les différences inhérentes dans leur approche, leur complexité et les résultats qu'elles produisent.

Le rôle de l'environnement

La plupart des techniques de dépôt avancées, comme le CVD et le PVD, ont lieu dans une chambre à vide. Cet environnement contrôlé est essentiel pour prévenir la contamination par l'air et pour permettre les processus à haute énergie nécessaires pour vaporiser les matériaux ou faciliter des réactions chimiques spécifiques.

Liaison chimique contre physique

Le CVD forme le revêtement par une réaction chimique sur le substrat, conduisant à une liaison chimique très forte. Comme le revêtement est formé à partir d'un gaz qui remplit la chambre, il a tendance à être très conforme, ce qui signifie qu'il peut recouvrir uniformément des surfaces complexes et complexes.

Le PVD, en revanche, est souvent un processus de « ligne de mire ». Les atomes voyagent en ligne droite de la source au substrat, ce qui peut rendre difficile le revêtement des contre-dépouilles ou de l'intérieur de géométries complexes sans une manipulation sophistiquée de la pièce.

Méthodes mécaniques plus simples

Tout dépôt ne nécessite pas de vide ou de physique à haute énergie. Des processus comme la pulvérisation impliquent de diriger des particules ou des gouttelettes du matériau de revêtement sur le substrat. Bien que plus simples et moins coûteuses, ces méthodes offrent généralement moins de contrôle sur l'épaisseur, la densité et l'adhérence du revêtement par rapport au CVD ou au PVD.

Comment appliquer cela à votre objectif

Le meilleur processus de dépôt dépend entièrement du résultat souhaité pour le produit final.

- Si votre objectif principal est un revêtement hautement uniforme, pur et chimiquement lié qui couvre des formes complexes : Le CVD est souvent le choix supérieur en raison de sa nature à base de réaction en phase gazeuse.

- Si votre objectif principal est de déposer un revêtement très dur, dense et résistant à l'usure à partir d'une source métallique ou céramique solide : Les techniques PVD telles que la pulvérisation cathodique ou le dépôt par arc cathodique sont des normes industrielles puissantes.

- Si votre objectif principal est une application rapide et peu coûteuse où la précision ultime n'est pas la principale préoccupation : Des méthodes plus simples comme la projection thermique peuvent être la solution la plus efficace.

Comprendre le mécanisme fondamental — qu'il s'agisse d'une réaction chimique ou d'un transfert physique d'atomes — est la clé pour sélectionner le bon processus de dépôt pour toute application.

Tableau récapitulatif :

| Type de processus | Mécanisme clé | Idéal pour |

|---|---|---|

| Dépôt Chimique en Phase Vapeur (CVD) | Réaction chimique à la surface du substrat | Revêtements uniformes et conformes sur des formes complexes |

| Dépôt Physique en Phase Vapeur (PVD) | Transfert physique d'atomes à partir d'une cible solide | Revêtements durs, denses et résistants à l'usure |

| Méthodes mécaniques (ex. : Pulvérisation) | Application directe de particules/gouttelettes | Applications rapides et peu coûteuses où la précision est moins critique |

Prêt à améliorer vos matériaux avec le bon processus de dépôt ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés et de consommables pour tous vos besoins de dépôt. Que vous ayez besoin de la couverture uniforme du CVD ou des revêtements durables du PVD, nos experts peuvent vous aider à choisir la solution parfaite pour les défis spécifiques de votre laboratoire.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies de dépôt peuvent améliorer les propriétés de vos matériaux et faire progresser vos recherches !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision