La différence fondamentale entre un four et une étuve de séchage réside dans leur température de fonctionnement maximale et leur objectif. Un four est conçu pour les applications à haute température qui modifient fondamentalement les propriétés d'un matériau, comme la fusion du métal, tandis qu'une étuve de séchage utilise des températures plus basses principalement pour éliminer l'humidité ou durcir les revêtements.

La distinction essentielle est celle de la transformation par rapport au traitement. Un four fournit l'énergie thermique brute pour transformer l'état ou la structure métallurgique d'un matériau, tandis qu'une étuve fournit une chaleur contrôlée et douce pour traiter un matériau par séchage, durcissement ou stérilisation.

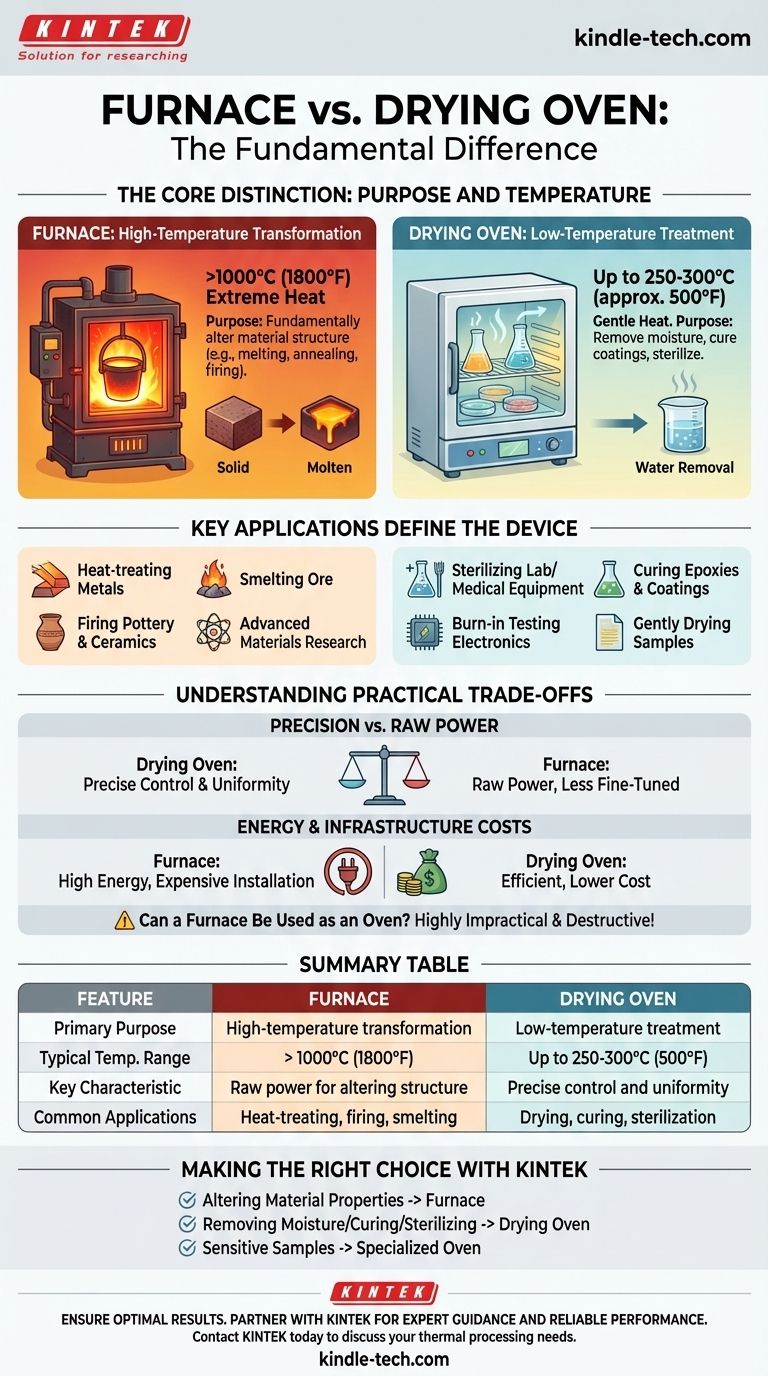

La distinction fondamentale : objectif et température

Les facteurs les plus significatifs qui séparent ces deux appareils sont leur plage de température de fonctionnement et les processus qu'ils sont conçus pour effectuer.

Fours : transformation à haute température

Un four est conçu pour atteindre et maintenir des températures extrêmement élevées, souvent bien au-dessus de 1000°C (1800°F).

Leur objectif principal est d'induire un changement fondamental dans un matériau. Cela inclut des processus tels que la fusion, le moulage, le recuit et la cuisson de céramiques, où la structure de base du matériau est intentionnellement altérée.

Étuves de séchage : traitement à basse température

Les étuves de séchage fonctionnent à des températures nettement plus basses, allant généralement de légèrement au-dessus de l'ambiante jusqu'à 250°C ou 300°C (environ 500°F).

L'objectif d'une étuve n'est pas de modifier le matériau de base mais d'éliminer les composants volatils comme l'eau ou les solvants. Les applications courantes incluent le séchage de la verrerie de laboratoire, le durcissement de peintures ou l'analyse de la teneur en humidité.

Les applications clés définissent l'appareil

Comprendre les cas d'utilisation typiques de chaque équipement clarifie leurs rôles distincts dans les environnements industriels et de laboratoire.

Applications courantes des fours

Les fours sont indispensables pour les travaux industriels lourds et métallurgiques.

Vous les trouverez utilisés pour le traitement thermique des métaux afin de modifier leur dureté, la fusion de minerai pour extraire le métal pur, la cuisson de poteries et de céramiques, et dans la recherche en science des matériaux avancés nécessitant une chaleur extrême.

Applications courantes des étuves de séchage

Les étuves sont omniprésentes dans les laboratoires, la fabrication et le contrôle qualité.

Leurs applications incluent la stérilisation d'équipements médicaux ou de laboratoire, le durcissement d'époxydes et de revêtements en poudre, les tests de rodage de composants électroniques, et le séchage délicat d'échantillons sensibles pour analyse.

Comprendre les compromis pratiques

Choisir le mauvais appareil peut entraîner des produits endommagés, des résultats inexacts et des coûts inutiles importants.

Précision vs. puissance brute

Une étuve de séchage est conçue pour un contrôle précis de la température et une uniformité dans sa chambre, ce qui est essentiel pour les processus sensibles.

Un four est conçu pour la puissance brute. Bien qu'il puisse maintenir un point de consigne, sa principale considération de conception est d'atteindre et de maintenir une chaleur extrême, et non le contrôle précis requis pour un durcissement ou un séchage délicat.

Un four peut-il être utilisé comme une étuve ?

Tenter d'utiliser un four pour une tâche de séchage à basse température est très peu pratique et souvent destructeur. L'immense puissance de chauffage rend le contrôle à basse température difficile, et vous risquez de dépasser votre cible et de ruiner l'échantillon.

Coûts énergétiques et d'infrastructure

Les fours consomment beaucoup plus d'énergie que les étuves pour atteindre leurs hautes températures. Ils nécessitent également une construction plus robuste avec une isolation lourde et des matériaux réfractaires, ce qui les rend considérablement plus chers à l'achat et à l'installation.

Faire le bon choix pour votre processus

Votre objectif spécifique déterminera quel équipement est l'outil correct et nécessaire pour le travail.

- Si votre objectif principal est de modifier les propriétés physiques d'un matériau (fusion, recuit, cuisson) : Vous avez absolument besoin des capacités à haute température que seul un four peut offrir.

- Si votre objectif principal est d'éliminer l'humidité, de durcir un revêtement ou de stériliser des composants : Une étuve de séchage offre le contrôle précis de la température, l'efficacité et la sécurité nécessaires pour ces tâches.

- Si vous travaillez avec des produits biologiques, pharmaceutiques ou électroniques sensibles : Une étuve de laboratoire ou industrielle spécialisée est le seul choix approprié pour éviter les dommages.

En fin de compte, choisir le bon outil commence par définir clairement si vous avez besoin de transformer fondamentalement votre matériau ou simplement de le traiter.

Tableau récapitulatif :

| Caractéristique | Four | Étuve de séchage |

|---|---|---|

| Objectif principal | Transformation à haute température (ex: fusion, recuit) | Traitement à basse température (ex: séchage, durcissement, stérilisation) |

| Plage de temp. typique | > 1000°C (1800°F) | Jusqu'à 250-300°C (environ 500°F) |

| Caractéristique clé | Puissance brute pour altérer la structure du matériau | Contrôle précis et uniformité |

| Applications courantes | Traitement thermique des métaux, cuisson de céramiques, fusion | Séchage de verrerie, durcissement de revêtements, stérilisation |

Assurez des résultats optimaux pour votre application

Le choix du bon équipement est essentiel au succès, à l'efficacité et à la sécurité de votre processus. Que votre travail nécessite la chaleur extrême d'un four pour la transformation des matériaux ou le contrôle précis d'une étuve de séchage pour un traitement doux, KINTEK a la solution.

Pourquoi s'associer à KINTEK ?

- Conseils d'experts : Nos spécialistes vous aideront à choisir le four ou l'étuve parfait en fonction de vos exigences de température spécifiques, de votre application et de votre matériau.

- Performances fiables : Des fours robustes à haute température aux étuves de séchage à contrôle précis, nos équipements sont conçus pour la précision et la durabilité dans les environnements de laboratoire et industriels exigeants.

- Adapté à votre laboratoire : KINTEK est spécialisé dans la fourniture d'équipements et de consommables de laboratoire essentiels sur lesquels les laboratoires comptent pour des résultats constants et de haute qualité.

Ne risquez pas d'endommager des échantillons ou de gaspiller des ressources avec le mauvais outil. Laissez nos experts vous aider à faire le bon choix.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en traitement thermique et trouver la solution idéale pour votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la température maximale d'un four à moufle ? Trouvez la bonne chaleur pour votre application

- Quelle est la relation entre la température de frittage et la température de fusion ? Différences clés pour les ingénieurs en matériaux

- Comment entretenir un four à moufle ? Assurer une fiabilité et une sécurité à long terme

- Quelle est la température maximale d'un four à moufle ? De 1100°C à 1700°C+ pour vos besoins en laboratoire

- Que fait une fournaise à moufle de laboratoire ? Obtenez un chauffage pur et sans contamination pour votre laboratoire