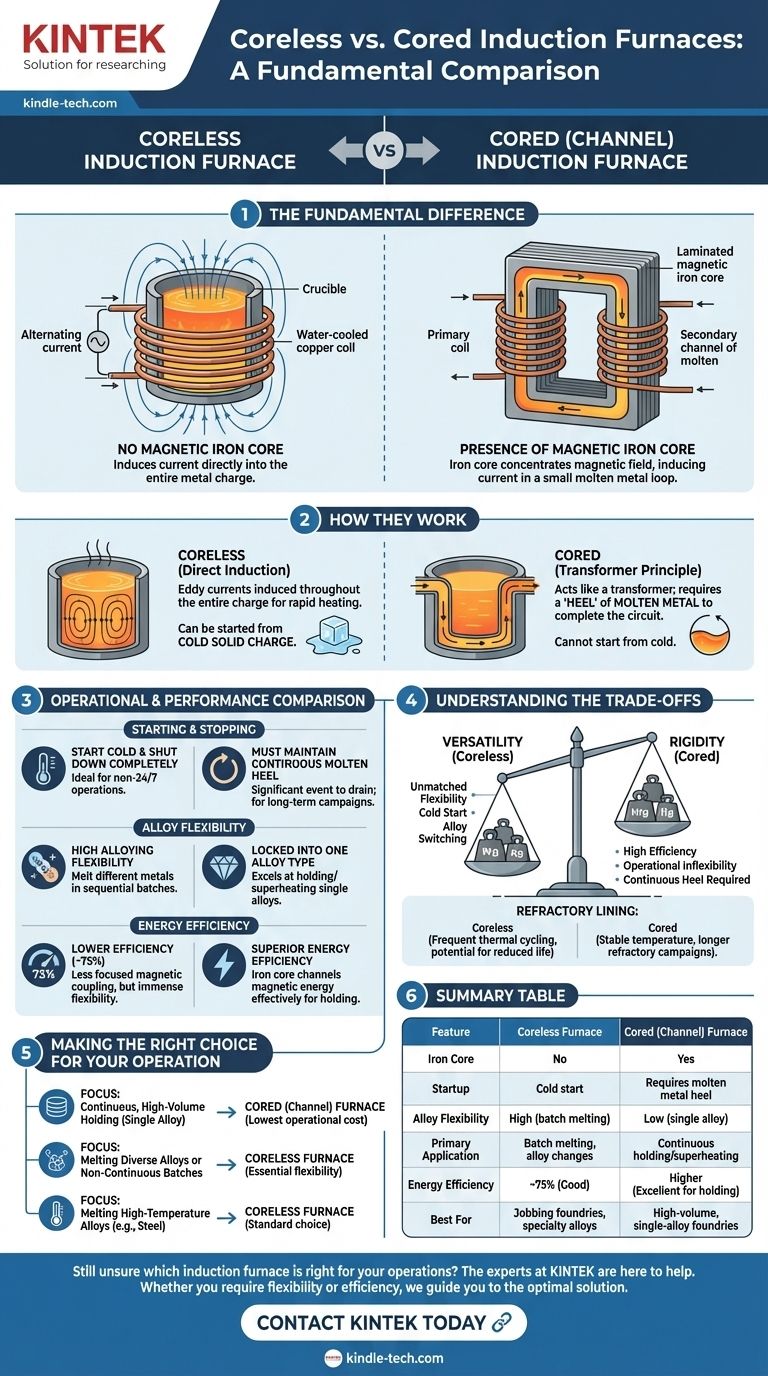

À la base, la différence fondamentale entre un four sans noyau et un four à noyau réside dans la présence d'un noyau en fer magnétique. Un four à noyau, également appelé four à canal, utilise un noyau en fer pour concentrer le champ magnétique et induire un courant dans une petite boucle de métal en fusion.

Le choix entre ces deux conceptions est un compromis stratégique. Les fours à noyau (à canal) offrent une efficacité énergétique supérieure pour maintenir de grands volumes continus d'un seul métal, tandis que les fours sans noyau offrent la flexibilité opérationnelle de faire fondre divers alliages à partir d'un démarrage à froid.

La différence fondamentale de conception

La présence ou l'absence d'un noyau en fer dicte le fonctionnement de chaque four, ses applications et son profil d'efficacité. Les deux conceptions fonctionnent selon des principes d'induction entièrement différents.

Fonctionnement d'un four à noyau (à canal)

Un four à noyau fonctionne un peu comme un transformateur. Il possède une bobine primaire enroulée autour d'un noyau en fer, qui crée un champ magnétique fort et concentré.

Une boucle ou un « canal » séparé et continu de métal en fusion passe à travers ce noyau, agissant comme un enroulement secondaire à une seule spire. Le champ magnétique intense induit un courant puissant dans cette boucle métallique, générant de la chaleur efficacement.

Cette conception nécessite qu'un « talon » de métal en fusion soit présent à tout moment pour compléter le circuit, ce qui signifie qu'elle ne peut pas être démarrée à partir d'un état solide et froid.

Fonctionnement d'un four sans noyau

Un four sans noyau se compose d'un creuset réfractaire qui contient la charge métallique. Ce creuset est entouré d'une bobine en cuivre refroidie à l'eau.

Lorsqu'un courant alternatif traverse la bobine, il génère un champ magnétique qui se couple directement avec le métal à l'intérieur du creuset. Cela induit des courants de Foucault dans toute la charge, la chauffant et la faisant fondre rapidement.

Parce qu'il agit sur l'ensemble de la charge en même temps et n'a pas de boucle secondaire requise, un four sans noyau peut être démarré avec une charge solide complètement froide.

Comparaison opérationnelle et de performance

Les différences de conception entraînent des avantages et des inconvénients distincts dans un environnement de production. Comprendre cela est essentiel pour choisir le bon outil pour votre processus métallurgique.

Démarrage et arrêt

Le plus grand avantage d'un four sans noyau est sa capacité à être démarré à froid et complètement arrêté. Cela le rend idéal pour les opérations qui ne fonctionnent pas 24h/24 et 7j/7 ou qui doivent changer fréquemment d'alliage.

Un four à noyau doit maintenir un talon continu de métal en fusion pour fonctionner. Vider complètement le four est un événement important, ce qui le rend adapté uniquement aux campagnes continues et à long terme sur un seul alliage.

Flexibilité des applications et des alliages

Le four sans noyau est le choix évident pour la flexibilité des alliages. Vous pouvez faire fondre un lot d'acier, vider le four, puis faire fondre un lot d'un métal différent.

Le four à noyau est fonctionnellement verrouillé sur un seul type d'alliage pendant de longues périodes. Il excelle en tant qu'unité de maintien et de surchauffe dans les grandes fonderies, comme pour la fonte, où un approvisionnement constant en métal en fusion est toujours nécessaire.

Efficacité énergétique

Pour sa tâche spécifique de maintien de grands volumes de métal en fusion à une température constante, le four à noyau (à canal) est plus économe en énergie. Le noyau en fer canalise efficacement toute l'énergie magnétique dans la petite boucle métallique.

Le four sans noyau est généralement moins efficace, souvent cité avec une efficacité électrique d'environ 75 %. Le couplage magnétique est moins ciblé, bien que ce soit le prix à payer pour son immense flexibilité.

Comprendre les compromis

Aucun four n'est universellement supérieur ; ce sont des outils spécialisés avec des compromis inhérents.

La rigidité des fours à noyau

Le principal compromis pour le rendement élevé d'un four à noyau est son inflexibilité opérationnelle. La nécessité de maintenir un talon en fusion le rend inapproprié pour le travail par lots ou les changements fréquents d'alliages. C'est une machine dédiée à usage unique.

La polyvalence des fours sans noyau

Le four sans noyau sacrifie l'efficacité maximale pour une polyvalence inégalée. La capacité de démarrer à froid et de changer d'alliages est une capacité critique pour les fonderies d'artisanat, les installations de recherche et les producteurs d'alliages spéciaux.

Considérations sur le revêtement réfractaire

Bien que polyvalent, le cyclage thermique fréquent (chauffage et refroidissement) et le risque d'attaque chimique par différents alliages dans un four sans noyau peuvent réduire la durée de vie de son revêtement réfractaire. Un four à noyau, maintenu à une température relativement stable, offre généralement des campagnes réfractaires plus longues.

Faire le bon choix pour votre exploitation

Le choix de la bonne technologie de four dépend entièrement de vos objectifs de production.

- Si votre objectif principal est le maintien continu et à haut volume d'un seul alliage : Un four à noyau (à canal) offre le coût opérationnel le plus bas et la plus grande efficacité énergétique.

- Si votre objectif principal est la fusion d'alliages diversifiés ou l'exécution de lots non continus : Un four sans noyau offre la flexibilité essentielle pour démarrer, arrêter et changer de matériaux.

- Si votre objectif principal est la fusion d'alliages à haute température comme l'acier : Un four sans noyau est le choix standard et le plus pratique pour cette application.

Comprendre cette distinction fondamentale de conception vous permet de sélectionner la technologie précise qui correspond à vos besoins opérationnels.

Tableau récapitulatif :

| Caractéristique | Four sans noyau | Four à noyau (à canal) |

|---|---|---|

| Noyau en fer | Non | Oui |

| Démarrage | Démarrage à froid | Nécessite un talon de métal en fusion |

| Flexibilité des alliages | Élevée (fusion par lot) | Faible (alliage unique) |

| Application principale | Fusion par lot, changements d'alliage | Maintien/surchauffe continue |

| Efficacité énergétique | ~75 % (Bonne) | Plus élevée (Excellente pour le maintien) |

| Idéal pour | Fonderies d'artisanat, alliages spéciaux | Fonderies à haut volume, alliage unique |

Vous hésitez encore à choisir le four à induction adapté à votre laboratoire ou à vos opérations de fonderie ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables idéaux pour vos besoins spécifiques de fusion des métaux. Que vous ayez besoin de la flexibilité d'un four sans noyau ou de l'efficacité d'un système à noyau, nous pouvons vous guider vers la solution optimale.

Contactez KINTEL dès aujourd'hui pour discuter de votre application et recevoir une recommandation personnalisée. Laissez-nous vous aider à améliorer l'efficacité de votre processus et à obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide