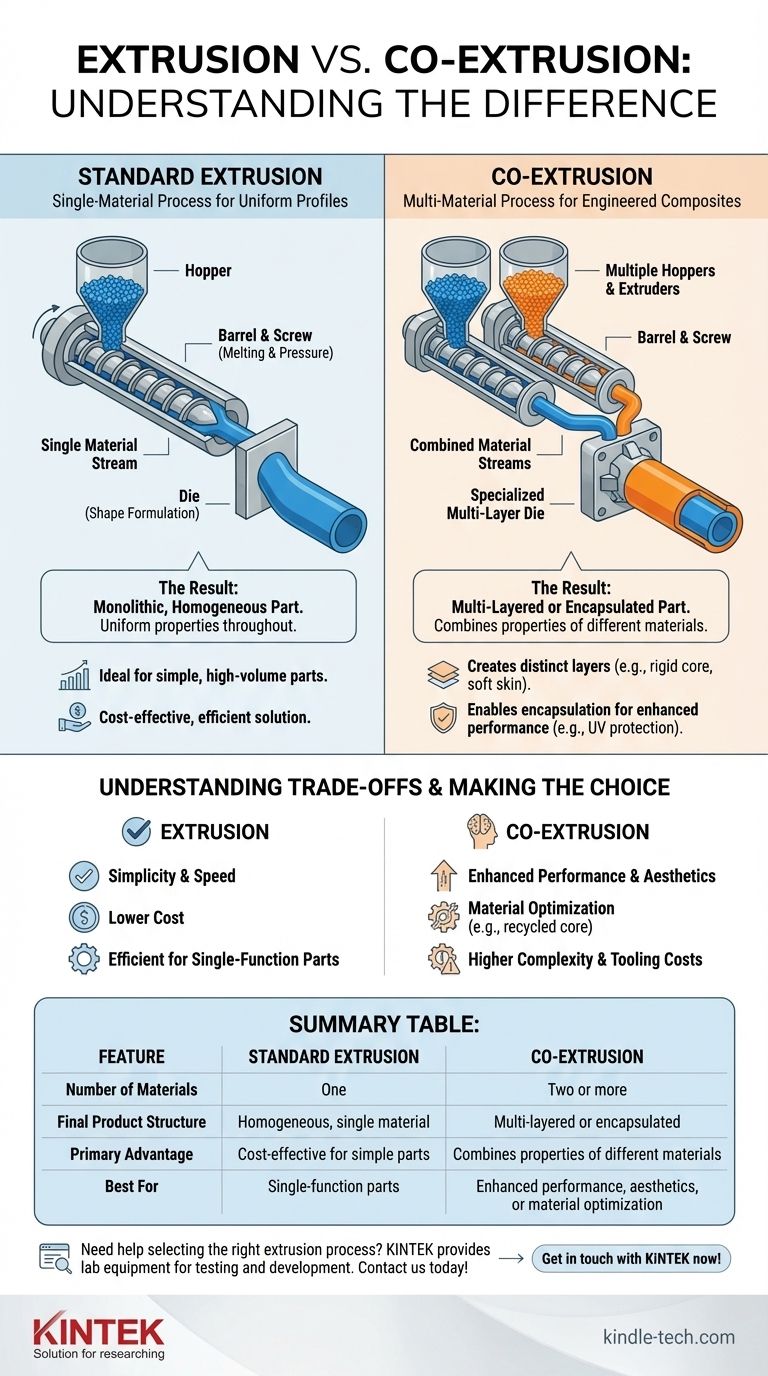

La différence fondamentale entre l'extrusion et la co-extrusion réside dans le nombre de matériaux traités simultanément. L'extrusion standard implique la fusion et le façonnage d'un seul matériau plastique à travers une filière pour créer un profil uniforme. En revanche, la co-extrusion utilise plusieurs extrudeuses pour combiner deux matériaux ou plus différents en une seule pièce multicouche ou encapsulée avant qu'ils ne sortent de la filière.

Bien que les deux soient des processus de fabrication qui façonnent le plastique, la distinction est cruciale. L'extrusion standard crée une pièce simple et homogène, tandis que la co-extrusion conçoit une pièce composite qui combine stratégiquement les propriétés de différents matériaux en un seul profil intégré.

La mécanique de l'extrusion standard

Le processus à matériau unique

Dans une ligne d'extrusion standard, des granulés de plastique solides d'un seul type sont introduits depuis une trémie dans un fourreau. À l'intérieur du fourreau, une vis rotative fait fondre le plastique par la chaleur et la pression.

Ce plastique fondu est ensuite forcé à travers un outil façonné, appelé filière, qui donne au produit final sa forme en coupe transversale, comme un tuyau ou un cadre de fenêtre.

Le produit résultant

La pièce finale est monolithique, ce qui signifie qu'elle est composée du même matériau dans toute sa structure. Ses propriétés physiques, chimiques et esthétiques sont uniformes du cœur à la surface.

Ce processus est idéal pour créer des pièces simples à grand volume dont les exigences peuvent être satisfaites par un seul polymère.

Comment la co-extrusion élargit les possibilités

Combinaison de multiples flux de matériaux

La co-extrusion utilise deux extrudeuses ou plus, chacune alimentant un matériau différent (ou le même matériau avec une couleur ou un additif différent) dans une seule filière spécialisée.

La filière est conçue pour combiner précisément ces flux fondus en une seule forme unifiée juste avant leur sortie.

Création de structures multicouches

Ce processus permet de créer des pièces avec des couches distinctes. Par exemple, vous pouvez former un produit avec un cœur structurel rigide et une peau extérieure souple et flexible.

Une autre utilisation courante est l'encapsulation, où un matériau entoure complètement un autre. Ceci est souvent fait pour ajouter une couche extérieure protectrice, comme un capuchon résistant aux UV sur un matériau de cœur moins durable.

L'avantage d'ingénierie

Le principal avantage de la co-extrusion est la capacité de combiner les meilleures propriétés de différents plastiques. Vous pouvez fusionner la résistance d'un matériau avec la résistance aux intempéries d'un autre, ou le faible coût d'un cœur recyclé avec l'apparence vierge d'une couche de surface neuve.

Comprendre les compromis

Complexité et coût

La co-extrusion est un processus intrinsèquement plus complexe. Elle nécessite plusieurs extrudeuses, une conception de filière plus sophistiquée (et coûteuse) et des contrôles de processus plus stricts pour gérer les différents flux de matériaux.

Cette complexité accrue se traduit par des coûts d'outillage initiaux plus élevés et des cycles de production potentiellement plus difficiles.

Compatibilité des matériaux

Une considération critique dans la co-extrusion est la compatibilité des matériaux combinés. Les polymères doivent avoir des températures de fusion et des caractéristiques d'écoulement similaires pour être traités ensemble sans problème.

Le plus important est qu'ils doivent être capables de former une liaison adhésive solide. Si les matériaux ne sont pas compatibles, la pièce finale peut souffrir de délaminage, où les couches se décollent sous contrainte.

Quand l'extrusion standard est meilleure

Pour les applications qui ne nécessitent pas de propriétés multi-matériaux, l'extrusion standard est la solution la plus efficace et la plus rentable. Si un seul polymère peut satisfaire toutes les exigences de conception, la complexité supplémentaire de la co-extrusion est inutile.

Faire le bon choix pour votre objectif

En fin de compte, la décision entre l'extrusion et la co-extrusion est dictée par les exigences spécifiques du produit final.

- Si votre objectif principal est la rentabilité pour une pièce à fonction unique : L'extrusion standard est le choix supérieur en raison de sa simplicité, de sa rapidité et de ses frais généraux d'exploitation inférieurs.

- Si votre objectif principal est l'amélioration des performances ou de l'esthétique spécifique : La co-extrusion est nécessaire lorsque vous avez besoin de combiner des propriétés telles que la résistance aux intempéries, la variation de couleur, la protection barrière ou la texture dans un seul profil.

- Si votre objectif principal est l'optimisation des matériaux : La co-extrusion vous permet d'utiliser un matériau de cœur peu coûteux (comme du plastique recyclé) et de le recouvrir d'une fine couche d'un polymère haute performance, optimisant ainsi le coût global de la pièce sans sacrifier la qualité de surface.

Comprendre cette distinction vous fait passer du simple choix d'un processus à l'ingénierie stratégique d'un produit final.

Tableau récapitulatif :

| Caractéristique | Extrusion standard | Co-extrusion |

|---|---|---|

| Nombre de matériaux | Un | Deux ou plus |

| Structure du produit final | Homogène, matériau unique | Multicouche ou encapsulée |

| Avantage principal | Rentable pour les pièces simples | Combine les propriétés de différents matériaux |

| Idéal pour | Pièces à fonction unique avec des exigences uniformes | Performance améliorée, esthétique ou optimisation des matériaux |

Besoin d'aide pour choisir le bon processus d'extrusion pour votre profilé plastique ?

Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire et des consommables nécessaires pour tester et développer des produits extrudés et co-extrudés de haute qualité. Que vous analysiez la compatibilité des matériaux, l'écoulement à l'état fondu ou la performance du produit final, nos solutions vous aident à optimiser votre processus et à obtenir des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en matière de transformation des polymères et de science des matériaux.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Instrument de tamisage électromagnétique tridimensionnel

- Tamis de laboratoire et machines de tamisage

- Lyophilisateur de laboratoire de paillasse

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Quelle est la signification du calandrage ? Obtenez une finition de surface et une uniformité de matériau supérieures

- Qu'est-ce que le moulage par injection en termes simples ? Un guide simple pour la production en série de pièces

- Qu'est-ce que l'extrusion bivis ? Obtenez un mélange supérieur et une qualité de produit uniforme

- Combien de types de mélangeurs existe-t-il ? Trouvez le bon mécanisme de mélange pour votre matériau

- À quoi sert une machine de moulage ? Automatiser le moulage au sable pour des pièces métalliques de haute qualité

- Quelle est la signification du film soufflé ? Un guide de l'orientation biaxiale et des films plastiques plus résistants

- Qu'est-ce que la technique d'extrusion de film soufflé ? Maîtriser l'orientation biaxiale pour une résistance de film supérieure

- Qu'est-ce que la technique du film soufflé ? Un guide de la production de films plastiques à haute résistance