Dans la pratique professionnelle, les termes régénération et réactivation sont souvent utilisés de manière interchangeable pour décrire le processus thermique à haute température utilisé pour restaurer la capacité d'adsorption du charbon actif usé. Les deux termes se réfèrent à la procédure de chauffage du carbone dans un environnement contrôlé pour désorber et détruire les contaminants organiques qu'il a capturés, permettant ainsi sa réutilisation.

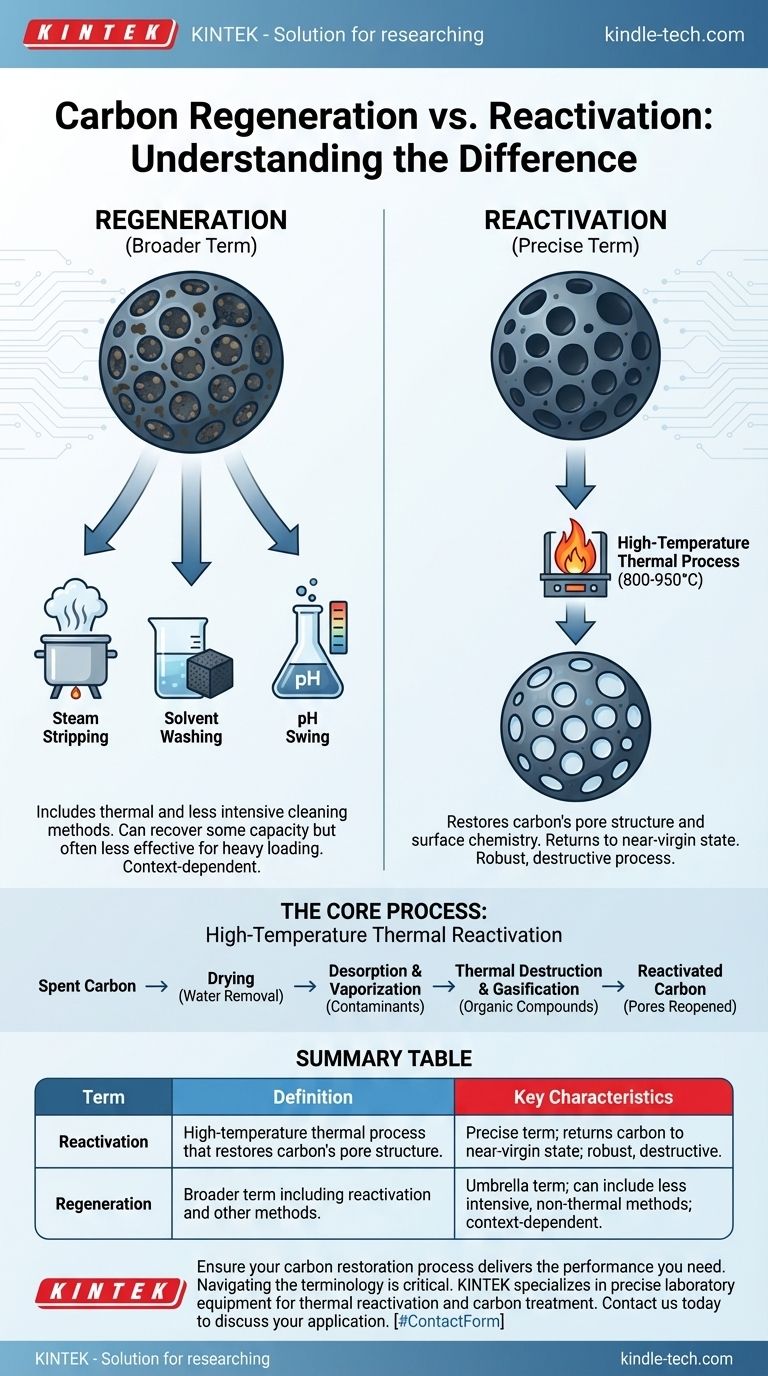

Bien qu'ils soient fréquemment considérés comme des synonymes, il existe une distinction technique subtile mais importante. La réactivation est le terme le plus précis pour le processus thermique à haute température qui restaure la structure poreuse du carbone, tandis que la régénération peut être un terme plus large qui englobe d'autres méthodes de nettoyage moins intensives.

Décoder la terminologie : Interchangeable ou distincte ?

Comprendre le contexte dans lequel ces termes sont utilisés est essentiel. Dans la plupart des discussions industrielles, la distinction est mineure, mais dans les spécifications techniques ou la littérature scientifique, la différence peut être significative.

L'usage industriel courant

Dans la grande majorité des contextes opérationnels, vous entendrez « régénération » et « réactivation » utilisés pour signifier exactement la même chose. Ils décrivent tous deux le processus consistant à envoyer le carbone usé dans un four à haute température (souvent un four rotatif ou un four à plusieurs soleils).

Ce processus brûle efficacement les matériaux organiques adsorbés, nettoyant le vaste réseau de pores du carbone et restaurant sa capacité à capturer de nouveaux contaminants.

« Réactivation » : Le terme technique précis

Strictement parlant, la réactivation fait référence au processus à haute température (typiquement 800-950°C ou 1500-1750°F) qui non seulement élimine les composés adsorbés, mais restaure également la chimie de surface et la structure poreuse d'origine du carbone.

L'objectif de la réactivation est de ramener le carbone à un état aussi proche que possible de son état vierge. C'est un processus robuste et destructif conçu pour les carbones fortement chargés.

« Régénération » : Un concept plus large

La régénération peut être utilisée comme un terme générique qui inclut la réactivation, mais couvre également d'autres méthodes de nettoyage du charbon actif moins agressives. Celles-ci peuvent inclure :

- Le décapage à la vapeur : Utilisation de vapeur pour désorber les composés organiques volatils (COV).

- Le lavage par solvant : Utilisation d'un solvant chimique pour éliminer la substance adsorbée.

- Le changement de pH : Modification du pH pour libérer le composé adsorbé.

Ces méthodes peuvent récupérer une partie de la capacité du carbone, mais sont généralement moins efficaces que la réactivation thermique et ne conviennent qu'à des contaminants spécifiques.

Le processus fondamental : La réactivation thermique à haute température

Que vous l'appeliez régénération ou réactivation, le processus thermique à haute température est la méthode la plus courante et la plus efficace pour restaurer le charbon actif usé à l'échelle industrielle.

Comment cela fonctionne

Le processus implique de chauffer le carbone usé dans un environnement pauvre en oxygène à travers plusieurs étapes. D'abord, l'eau est éliminée lors d'une étape de séchage. Ensuite, à mesure que les températures augmentent, les contaminants adsorbés sont désorbés et vaporisés.

Enfin, aux températures les plus élevées, ces composés organiques vaporisés sont détruits thermiquement. Tout résidu carboné restant est gazéifié avec de la vapeur, ce qui rouvre la structure poreuse, « réactivant » ainsi le carbone.

L'objectif : Restaurer la capacité d'adsorption

L'objectif ultime est de libérer les millions de pores microscopiques qui confèrent au charbon actif sa vaste surface. En éliminant les composants précédemment adsorbés, le carbone est à nouveau prêt à remplir sa fonction d'adsorbant puissant.

Comprendre les implications pratiques

Ne pas apprécier la différence potentielle entre ces termes peut entraîner des erreurs de communication dans les discussions techniques et commerciales.

Pourquoi la distinction est importante

Si un fournisseur propose de « régénérer » votre carbone en utilisant une méthode non thermique, le résultat sera très différent de la « réactivation » thermique. Le niveau de propreté, la performance du carbone restauré et le coût ne seront pas comparables.

L'utilisation du terme réactivation thermique dans les contrats et les spécifications techniques élimine toute ambiguïté et garantit que toutes les parties comprennent le processus exact utilisé.

Perte de matériau inévitable

Il est crucial de comprendre que même le meilleur processus de réactivation thermique n'est pas efficace à 100 %. Généralement, 5 à 10 % de la masse de carbone est perdue à chaque cycle en raison de la manipulation (attrition) et du processus thermique lui-même (combustion). Cette perte doit être prise en compte dans la viabilité économique de la réutilisation du carbone.

Faire le bon choix pour votre application

La clarté de la communication prévient les malentendus opérationnels coûteux. Utilisez la terminologie qui correspond le mieux à votre besoin spécifique et à votre public.

- Si votre objectif principal est de restaurer le carbone à des performances proches de l'original : Utilisez le terme « réactivation thermique » pour être techniquement précis et vous assurer que vous spécifiez le processus destructif à haute température.

- Si vous êtes dans une discussion opérationnelle générale : L'utilisation de « régénération » est courante et largement comprise comme signifiant le processus thermique, mais soyez prêt à clarifier si nécessaire.

- Si vous évaluez la proposition d'un fournisseur de services : Demandez-lui toujours de définir sa méthode de « régénération » pour confirmer s'il s'agit d'une réactivation thermique ou d'une alternative moins intensive comme le décapage à la vapeur.

En fin de compte, un langage précis garantit que vos exigences techniques sont clairement comprises et satisfaites.

Tableau récapitulatif :

| Terme | Définition | Caractéristiques clés |

|---|---|---|

| Réactivation | Processus thermique à haute température (800-950°C) qui restaure la structure poreuse du carbone. | Terme précis ; ramène le carbone à un état quasi vierge ; processus robuste et destructif. |

| Régénération | Terme plus large qui peut inclure la réactivation et d'autres méthodes de nettoyage (ex. : décapage à la vapeur). | Terme générique ; peut faire référence à des méthodes moins intensives et non thermiques ; dépend du contexte. |

Assurez-vous que votre processus de restauration du carbone offre les performances dont vous avez besoin.

Naviguer dans la terminologie de la régénération par rapport à la réactivation du carbone est essentiel pour obtenir les résultats souhaités. KINTEK est spécialisée dans la fourniture des équipements de laboratoire et des consommables précis nécessaires à une réactivation thermique efficace et à d'autres processus de traitement du carbone. Notre expertise garantit que votre laboratoire fonctionne avec clarté et efficacité.

Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et de la manière dont nos solutions peuvent améliorer votre stratégie de gestion du carbone. Atteignons ensemble des performances optimales.

Guide Visuel

Produits associés

- Feuille de carbone vitreux RVC pour expériences électrochimiques

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

Les gens demandent aussi

- Quelles sont les caractéristiques essentielles du processus de pyrolyse rapide ? Maximiser le rendement en bio-huile à partir de la biomasse

- Quel est le processus de réactivation du charbon ? Une solution durable pour le charbon actif usagé

- Quelle est la fonction d'un four rotatif ? Un guide du traitement thermique industriel

- Qu'est-ce que la régénération du carbone ? Restaurez votre charbon actif usagé pour le réutiliser

- Comment fonctionne un four rotatif ? Débloquez le traitement thermique continu à haut volume

- Comment fonctionne la régénération du carbone ? Restaurez la performance de votre charbon actif

- Quel est le mécanisme de la pyrolyse ? Libérez le pouvoir de la décomposition thermique sans oxygène

- Quelle quantité de CO2 est libérée par la calcination ? La perte de masse inéluctable de 44 % du calcaire