La différence fondamentale réside dans l'état physique du matériau pendant le processus. Le frittage à l'état solide lie les particules entièrement en phase solide par diffusion atomique, nécessitant des températures juste en dessous du point de fusion du matériau. En revanche, le frittage à l'état liquide introduit une petite quantité d'une phase liquide qui agit comme un agent liant, accélérant la densification et permettant au processus de se produire à des températures plus basses.

Le choix entre ces deux méthodes repose sur un compromis critique : le frittage à l'état solide est idéal pour la pureté des matériaux, tandis que le frittage à l'état liquide est supérieur pour atteindre rapidement une densité élevée en utilisant un liquide pour transporter le matériau et réorganiser les particules.

Le mécanisme du frittage à l'état solide

Le frittage à l'état solide est le plus simple des deux processus sur le plan conceptuel, reposant sur la tendance naturelle des atomes à se déplacer et à minimiser l'énergie. C'est la méthode de prédilection pour les matériaux purs à un seul composant.

Le principe fondamental : la diffusion atomique

Dans ce processus, une poudre compactée est chauffée à une température élevée, mais reste toujours en dessous de son point de fusion. À cette température élevée, les atomes acquièrent suffisamment d'énergie pour migrer à travers les limites des particules adjacentes.

Ce mouvement atomique remplit progressivement les vides, ou pores, entre les particules. Les points de contact entre les particules, appelés "cols", se développent avec le temps, fusionnant les particules individuelles en une masse solide et cohérente.

La force motrice : la réduction de l'énergie de surface

Les matériaux en poudre ont une énorme quantité de surface, ce qui correspond à un état d'énergie de surface élevé. L'univers favorise les états d'énergie plus faibles.

En se liant et en réduisant la quantité totale de surface exposée, les particules atteignent un état plus stable et à plus faible énergie. Cette réduction de l'énergie de surface est la force motrice fondamentale derrière le frittage à l'état solide.

Le mécanisme du frittage à l'état liquide

Le frittage à l'état liquide est un processus plus complexe mais souvent plus efficace. Il introduit un matériau secondaire qui fond pendant le chauffage, modifiant considérablement la dynamique de la densification.

Le rôle de l'additif liquide

Ce processus implique une poudre primaire mélangée à une petite quantité d'un additif. La température de frittage est choisie pour être supérieure au point de fusion de l'additif mais inférieure à celui du matériau primaire.

Cela crée un petit volume de liquide qui recouvre les particules solides. Cette phase liquide est la clé de la rapidité et de l'efficacité du processus.

Étape 1 : Réarrangement des particules

Le liquide mouille les particules solides, et les forces capillaires les rapprochent étroitement. Cette action réarrange physiquement les particules dans une configuration plus compacte et dense, éliminant rapidement les pores plus grands.

Étape 2 : Dissolution-reprecipitation

Aux points où les particules solides sont pressées les unes contre les autres, la pression est élevée. Cette haute pression augmente la solubilité du matériau solide dans le liquide.

Le matériau solide se dissout dans le liquide à ces points de contact, puis se reprécipite dans les zones de basse pression, telles que les régions de col entre les particules. Ce mécanisme transporte efficacement le matériau pour combler les vides et souder fortement les particules entre elles.

Comprendre les compromis

Le choix entre le frittage à l'état solide et à l'état liquide ne consiste pas à savoir lequel est "meilleur", mais lequel est approprié pour le matériau spécifique et le résultat souhaité.

Vitesse vs. Pureté

Le frittage à l'état liquide est significativement plus rapide car la phase liquide offre une voie à grande vitesse pour le transport de matière, comparé à la lente diffusion atomique à l'état solide.

Cependant, cette vitesse a un coût en termes de pureté. L'additif qui forme le liquide devient une partie permanente de la microstructure du matériau final, ce qui peut être indésirable pour certaines applications.

Densité finale vs. Simplicité

Le frittage à l'état liquide atteint généralement des densités finales plus élevées et une porosité plus faible. L'action capillaire et la dissolution-reprecipitation sont extrêmement efficaces pour éliminer les vides.

Le frittage à l'état solide est un processus plus simple à contrôler pour les matériaux purs. Il évite les complications liées au mouillage, à la viscosité et aux réactions chimiques indésirables potentielles entre les phases liquide et solide.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application dicteront la méthode de frittage correcte.

- Si votre objectif principal est la pureté du matériau et un système à un seul composant : Le frittage à l'état solide est le choix nécessaire car il évite tout additif.

- Si votre objectif principal est d'atteindre rapidement une densité maximale et une faible porosité : Le frittage à l'état liquide est presque toujours l'option la plus efficace et efficiente.

- Si vous travaillez avec des matériaux difficiles à densifier (par exemple, céramiques, métaux réfractaires) : Le frittage à l'état liquide offre un mécanisme puissant pour atteindre la densification là où les méthodes à l'état solide pourraient échouer.

En fin de compte, comprendre le mécanisme de transport — diffusion lente versus transport rapide assisté par liquide — vous permet de sélectionner le processus idéal pour votre objectif de fabrication.

Tableau récapitulatif :

| Caractéristique | Frittage à l'état solide | Frittage à l'état liquide |

|---|---|---|

| État du matériau | Entièrement en phase solide | Phase liquide présente (provenant de l'additif) |

| Mécanisme principal | Diffusion atomique | Réarrangement des particules & dissolution-reprecipitation |

| Vitesse | Plus lent | Plus rapide |

| Densité finale | Plus faible | Plus élevée |

| Pureté du matériau | Élevée (pas d'additifs) | Plus faible (contient un additif) |

| Idéal pour | Matériaux purs, monocomposants | Matériaux difficiles à densifier, production rapide |

Vous avez du mal à choisir le bon processus de frittage pour vos matériaux ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables précis nécessaires pour le frittage à l'état solide et à l'état liquide. Nos experts peuvent vous aider à sélectionner le four et les matériaux appropriés pour atteindre vos objectifs de pureté, de densité et d'efficacité. Contactez-nous dès aujourd'hui (#ContactForm) pour optimiser votre processus de frittage et améliorer les capacités de votre laboratoire !

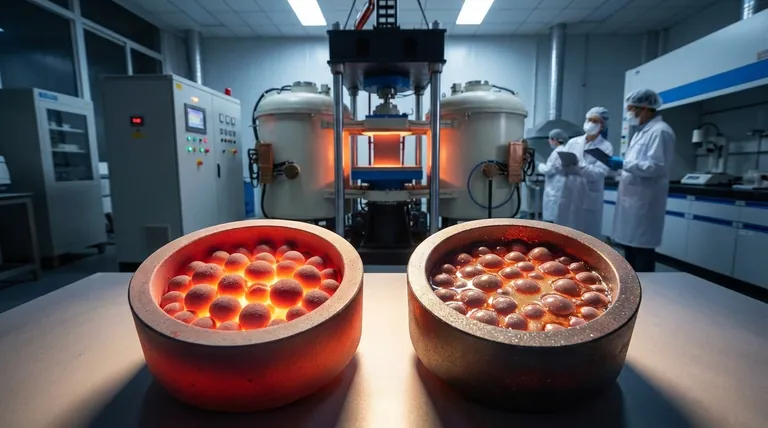

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Quelle fonction l'environnement sous vide remplit-il lors de la densification de Ag-SnO2-Y2O3 ? Optimiser la densité des matériaux

- Pourquoi le système de vide d'un four de pressage à chaud sous vide est-il essentiel à la performance de l'acier inoxydable ferritique ODS ?

- Comment la phase de dégazage dans une presse à chaud sous vide (VHP) optimise-t-elle les performances des composites diamant/aluminium ?

- Pourquoi l'équipement de pressage à chaud sous vide doit-il avoir un contrôle de pression à forte tonne pour les composites amorphes WC/Cu-Zr-Ti ?

- Quels sont les avantages de l'utilisation d'un four de pressage à chaud sous vide par rapport au HIP ? Optimisation de la production de composites fibre-feuille