Fondamentalement, le moulage sous vide est une méthode de production à faible volume utilisant des moules en silicone souple et des résines polyuréthanes, tandis que le moulage par injection est un processus de production de masse utilisant des moules en acier dur et des granulés thermoplastiques. Le moulage sous vide est optimisé pour la vitesse et la fidélité dans les petits lots, ce qui le rend idéal pour le prototypage. Le moulage par injection est optimisé pour la rentabilité et la répétabilité à haut volume, ce qui en fait la norme pour les produits de consommation.

La différence fondamentale ne réside pas dans le fait de savoir quel procédé est « meilleur », mais lequel est approprié pour votre étape spécifique de développement de produit. Le moulage sous vide est destiné à la validation et aux tirages à faible volume ; le moulage par injection est destiné à la mise à l'échelle de la production à des milliers ou des millions d'unités.

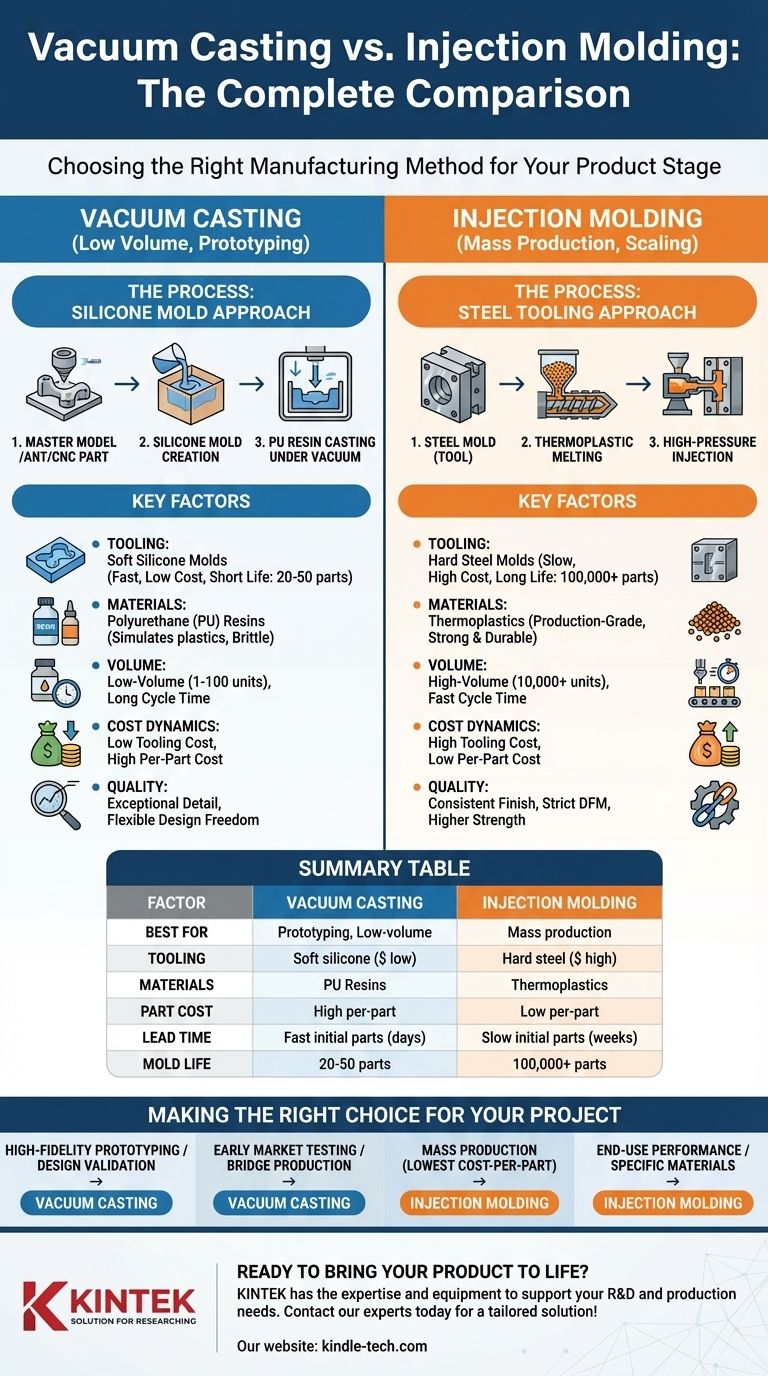

Le procédé de base : Comment fonctionne chaque méthode

Pour comprendre les compromis, vous devez d'abord comprendre la mécanique fondamentale de chaque procédé. Leurs différences en matière d'outillage et de matériaux dictent leurs forces et faiblesses respectives.

Moulage sous vide : L'approche du moule en silicone

Le moulage sous vide est un processus en trois étapes. Premièrement, un modèle maître de haute qualité est créé, généralement à l'aide de l'impression 3D (SLA ou PolyJet) ou de l'usinage CNC.

Deuxièmement, ce modèle maître est suspendu à l'intérieur d'une boîte de coulée, et du silicone liquide est versé autour de lui. Une fois durcie, la boîte est retirée et le silicone est découpé pour créer un moule en deux parties, révélant une cavité négative très détaillée.

Enfin, le moule en silicone est placé dans une chambre à vide. Des résines polyuréthanes (PU) en deux parties sont mélangées et versées dans le moule. Le vide élimine toutes les bulles d'air de la résine liquide, garantissant qu'elle remplit parfaitement chaque détail de la cavité du moule. La pièce durcit ensuite à l'intérieur du moule.

Moulage par injection : L'approche de l'outillage en acier

Le moulage par injection est un processus à haute pression et haute température. Il commence par la création d'un moule métallique robuste en deux parties, ou « outillage », généralement usiné en acier ou en aluminium. Cet outillage est un projet d'ingénierie complexe en soi et peut prendre des semaines ou des mois à réaliser.

Une fois l'outillage terminé, il est monté dans une machine de moulage par injection. De petites pastilles de plastique (thermoplastiques) sont fondues à l'état liquide puis injectées à très haute pression dans la cavité du moule.

Le moule est refroidi, provoquant la solidification du plastique dans la forme désirée. Le moule s'ouvre ensuite et la pièce finie est éjectée par des goupilles. Ce cycle entier peut prendre aussi peu que quelques secondes.

Comparaison des facteurs de production clés

Les différences de procédé entraînent des résultats très différents en termes de coût, de vitesse et d'options de matériaux.

Outillage : Silicone souple contre acier dur

Le moulage sous vide utilise des moules en silicone souple. Ils sont peu coûteux et peuvent être créés en seulement quelques jours. Cependant, leur durée de vie est très limitée, se dégradant généralement après la production d'environ 20 à 50 pièces.

Le moulage par injection nécessite des moules en acier ou en aluminium dur. Ils sont extrêmement durables et peuvent produire des centaines de milliers, voire des millions de pièces. Le compromis est immense : ils sont très coûteux (de plusieurs dizaines de milliers à plusieurs centaines de milliers de dollars) et leur fabrication prend des semaines ou des mois.

Matériaux : Résines polyuréthanes contre thermoplastiques

Le moulage sous vide utilise presque exclusivement des résines polyuréthanes (PU). Ce sont des polymères thermodurcissables qui durcissent par une réaction chimique irréversible. Ils sont formulés pour simuler les propriétés des plastiques de production courants comme l'ABS, le nylon ou le polypropylène, mais ce ne sont pas la chose réelle.

Le moulage par injection utilise une vaste bibliothèque de thermoplastiques. Ce sont les matériaux de qualité production que l'on trouve dans les produits finis. Ils peuvent être fondus et solidifiés de manière répétée, et leurs propriétés mécaniques sont bien comprises et très cohérentes.

Volume et vitesse : Faible contre élevé

Le moulage sous vide est idéal pour les faibles volumes, d'une seule pièce de prototype jusqu'à environ 100 unités. Bien que l'outillage soit rapide à fabriquer, le temps de cycle par pièce est long (minutes à heures) en raison du temps de durcissement de la résine.

Le moulage par injection est conçu pour les volumes élevés, généralement à partir de 10 000 pièces jusqu'à des millions. La configuration initiale de l'outillage est lente, mais le temps de cycle par pièce est incroyablement rapide (souvent quelques secondes), ce qui le rend imbattable pour la production de masse.

Dynamique des coûts : Initial contre par pièce

Avec le moulage sous vide, le coût de l'outillage est très faible, mais le coût par pièce est relativement élevé en raison des matériaux et du travail manuel impliqués. Cela le rend économique pour les petits lots.

Avec le moulage par injection, le coût de l'outillage est extrêmement élevé, mais le coût par pièce est exceptionnellement faible à l'échelle. L'énorme investissement initial est amorti sur l'énorme série de production, ce qui le rend très économique pour les produits de masse.

Comprendre les compromis : Qualité et fidélité

Votre choix dépend également des attributs de qualité spécifiques et de la liberté de conception que votre projet exige.

Détail et finition de surface

Le moulage sous vide excelle dans la production de pièces avec une finition de surface et des détails fins exceptionnels. Le silicone liquide capture chaque caractéristique minute du modèle maître, ce qui donne des pièces qui ressemblent souvent à un produit fini dès la sortie du moule.

Le moulage par injection peut également produire des finitions de haute qualité, mais il est plus sensible aux défauts cosmétiques tels que les marques d'affaissement, les bavures ou les lignes de soudure. Obtenir une finition parfaite nécessite une conception d'outillage soignée et un contrôle du processus.

Résistance des pièces et propriétés des matériaux

Les pièces moulées par injection sont généralement plus solides et plus durables. Elles sont fabriquées à partir de véritables thermoplastiques d'ingénierie avec des propriétés mécaniques et thermiques prévisibles et bien documentées.

Les pièces moulées sous vide, fabriquées à partir de résines PU, simulent ces propriétés mais peuvent ne pas correspondre aux performances exactes, à la stabilité à long terme ou à la résistance aux chocs de leurs homologues moulés par injection. Elles peuvent parfois être plus cassantes.

Liberté et limites de conception

Le moulage sous vide offre une plus grande liberté de conception. Le moule en silicone flexible permet des pièces aux géométries complexes et aux contre-dépouilles sans nécessiter de mécanismes de moule coûteux et complexes. Le moule peut simplement être coupé ou fléchi pour démouler la pièce.

Le moulage par injection nécessite une adhésion stricte aux principes de Conception pour la Fabrication (DFM). Des caractéristiques telles que les angles de dépouille, l'épaisseur uniforme des parois et les nervures sont essentielles pour garantir que la pièce puisse être éjectée du moule en acier rigide sans dommage. Les contre-dépouilles nécessitent des actions latérales ou des élévateurs complexes, ce qui ajoute un coût et une complexité importants à l'outillage.

Faire le bon choix pour votre projet

Choisir entre ces deux méthodes est une décision stratégique basée sur les objectifs, le budget et le stade de développement de votre projet.

- Si votre objectif principal est le prototypage haute fidélité et la validation de conception : Utilisez le moulage sous vide pour sa rapidité, son faible coût pour les petits lots (1 à 50 unités) et son excellente qualité esthétique.

- Si votre objectif principal est le test précoce du marché ou la production relais : Utilisez le moulage sous vide pour produire rapidement quelques centaines d'unités afin de générer des revenus ou des retours pendant que votre coûteux moule d'injection est en cours de fabrication.

- Si votre objectif principal est la production de masse au coût par pièce le plus bas : Choisissez le moulage par injection, car c'est la seule méthode capable de produire économiquement des milliers ou des millions de pièces identiques.

- Si votre objectif principal est la performance en utilisation finale avec des matériaux spécifiques : Vous devez utiliser le moulage par injection pour accéder à toute la gamme des thermoplastiques de qualité production et à leurs propriétés certifiées.

En alignant votre méthode de fabrication sur votre volume de production et vos objectifs de développement, vous donnez à votre projet les moyens d'être à la fois rentable et couronné de succès.

Tableau récapitulatif :

| Facteur | Moulage sous vide | Moulage par injection |

|---|---|---|

| Idéal pour | Prototypage, faible volume (1-100 unités) | Production de masse (10 000+ unités) |

| Outillage | Moules en silicone souple (coût faible, 1-3 jours) | Moules en acier dur (coût élevé, semaines-mois) |

| Matériaux | Résines polyuréthanes (simule les plastiques) | Thermoplastiques de qualité production |

| Coût des pièces | Coût par pièce élevé, coût d'outillage faible | Coût par pièce faible, coût d'outillage élevé |

| Délai de livraison | Pièces initiales rapides (jours) | Pièces initiales lentes (semaines), temps de cycle rapide |

| Durée de vie du moule | 20-50 pièces | 100 000+ pièces |

Prêt à donner vie à votre produit ? Que vous ayez besoin de prototypes haute fidélité pour la validation de conception via le moulage sous vide ou que vous passiez à la production de masse avec le moulage par injection, KINTEK possède l'expertise et l'équipement pour soutenir les besoins de R&D et de production de votre laboratoire. Notre équipe se spécialise dans l'aide à la sélection du bon procédé de fabrication pour équilibrer efficacement le coût, la vitesse et la qualité.

Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet et obtenir une solution sur mesure !

Guide Visuel

Produits associés

- Moules de Pressage Isostatique pour Laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire à boîte sous vide

- Moule de pressage de pastilles de poudre de laboratoire à anneau en acier XRF & KBR pour FTIR

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Comment les moules en acier et les équipements hydrauliques collaborent-ils pour le moulage à haute densité ? Optimisation de la préparation du corps vert FGM WC/Cu

- Quels sont les facteurs qui affectent le moulage ? Maîtrisez les 4 clés pour des pièces plastiques parfaites

- À quoi servent les moules ? Déverrouiller la production de masse de pièces de précision

- Qu'est-ce qu'une matrice de compactage ? L'outil de précision pour façonner la poudre en pastilles solides

- Qu'est-ce qu'un moule dans la fabrication ? Débloquez la production de masse avec un outillage de précision