Essentiellement, le brasage par diffusion est un procédé d'assemblage à l'état solide qui fusionne des matériaux en appliquant une température et une pression élevées sur une période donnée. Contrairement au soudage, cette méthode assemble les composants sans jamais les faire fondre, provoquant l'entremêlement des atomes de chaque surface pour former une seule pièce sans joint. Cela élimine les défauts associés à la fusion et à la solidification.

La véritable valeur du brasage par diffusion n'est pas seulement d'assembler des pièces ; c'est de créer une liaison indiscernable du matériau de base lui-même. Cela en fait la solution définitive pour les applications à conséquences élevées impliquant des matériaux qui sont autrement impossibles à assembler avec des méthodes conventionnelles.

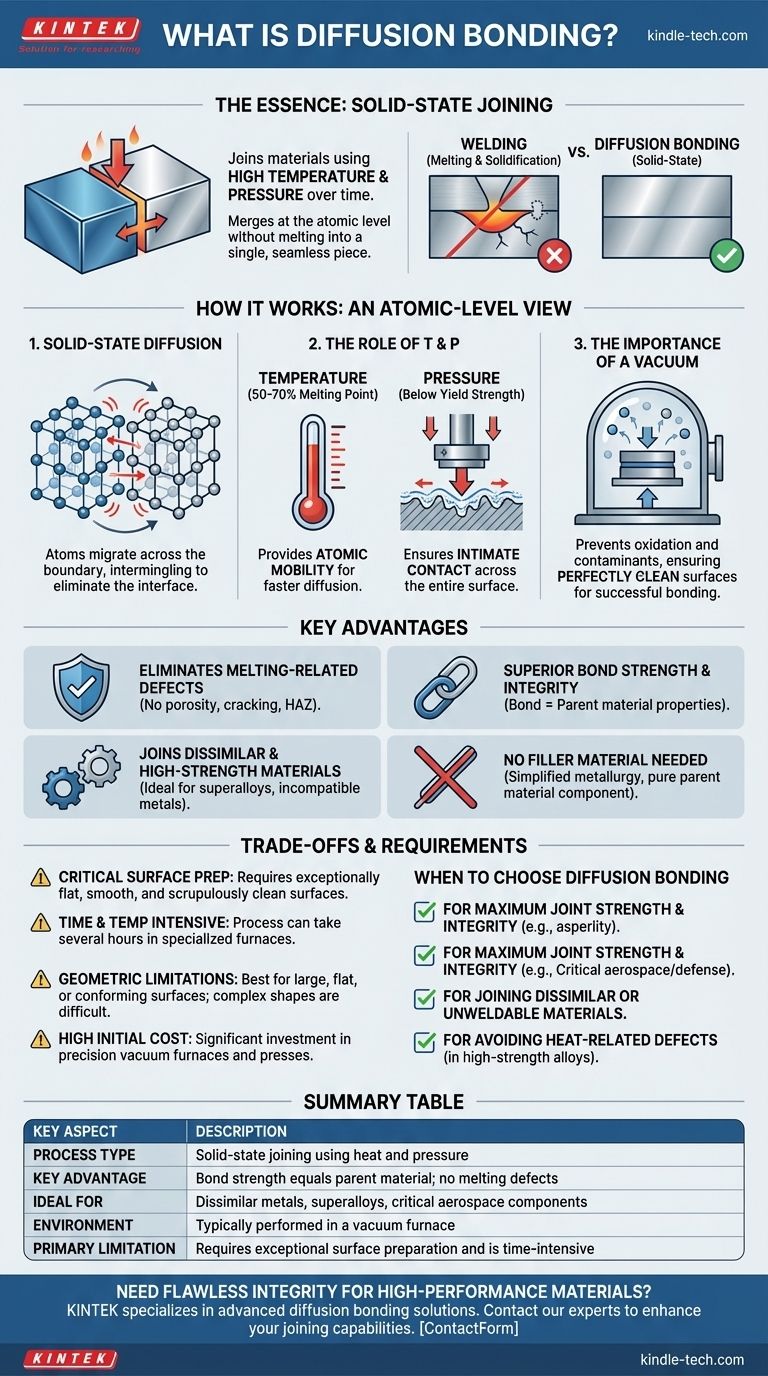

Comment fonctionne le brasage par diffusion : une vue au niveau atomique

Pour comprendre pourquoi ce procédé est si efficace, il faut penser au niveau atomique. L'objectif est de faire croire à deux pièces de métal séparées qu'elles sont, et ont toujours été, un seul bloc continu.

Le principe de base : la diffusion à l'état solide

Les atomes dans un matériau solide ne sont pas statiques ; ils vibrent sur place. Lorsque vous augmentez la température, cette vibration devient plus énergétique.

Le brasage par diffusion exploite cette énergie. Il force deux surfaces vierges l'une contre l'autre, et avec une chaleur suffisante, les atomes d'une surface commencent à migrer à travers la frontière et dans la structure cristalline de l'autre pièce. Avec le temps, cet échange atomique élimine complètement l'interface d'origine.

Le rôle de la température et de la pression

La température fournit la mobilité atomique nécessaire à la diffusion. Plus la température est élevée (typiquement 50 à 70 % du point de fusion du matériau), plus les atomes peuvent se déplacer rapidement et plus vite la liaison se forme.

La pression assure le contact intime. Aucune surface n'est parfaitement plane. La pression est appliquée pour déformer ces pics et vallées microscopiques (aspérités), garantissant que les deux surfaces entrent en contact complet afin que la diffusion atomique puisse se produire sur toute l'interface. De manière cruciale, cette pression reste bien en deçà de la limite d'élasticité du matériau, empêchant tout changement de la forme globale de la pièce.

L'importance du vide

La plupart des brasages par diffusion à haute intégrité sont effectués sous vide. Un environnement sous vide est essentiel car il empêche l'oxydation de surface à des températures élevées.

Les oxydes et autres contaminants de surface agissent comme une barrière qui bloque physiquement la migration des atomes à travers l'interface. En éliminant l'air, un four sous vide garantit que les surfaces métalliques restent parfaitement propres, ce qui est non négociable pour une liaison réussie.

Avantages clés par rapport à l'assemblage traditionnel

Le brasage par diffusion est choisi lorsque les limites des autres méthodes, comme le soudage ou le brasage fort, sont inacceptables.

Élimination des défauts liés à la fusion

Puisqu'aucune fusion n'a lieu, le brasage par diffusion évite complètement les défauts de soudage courants tels que la porosité (bulles de gaz), la fissuration par solidification et la distorsion. Il ne crée pas non plus de zone affectée par la chaleur (ZAC) significative, une zone de métal affaiblie à côté d'une soudure.

Force de liaison et intégrité supérieures

La liaison résultante n'est pas une couche de matériau distincte ; c'est une continuation de la structure cristalline des métaux de base eux-mêmes. Un brasage par diffusion correctement exécuté peut présenter les mêmes propriétés mécaniques, thermiques et électriques que le matériau de base.

Assemblage de matériaux dissemblables et à haute résistance

Ce procédé est une solution principale pour assembler des matériaux qui sont métallurgiquement incompatibles pour le soudage par fusion. Il est également exceptionnellement efficace pour les superalliages à haute résistance et les métaux réfractaires (comme le tungstène et le molybdène) qui sont facilement endommagés par la chaleur intense et localisée du soudage.

Aucun matériau d'apport nécessaire

Le soudage traditionnel nécessite souvent une baguette d'apport, et le brasage fort nécessite un métal d'apport qui fond à une température plus basse. Le brasage par diffusion n'utilise aucun apport, ce qui simplifie la métallurgie et garantit que le composant final ne se compose que des matériaux de base prévus.

Comprendre les compromis et les exigences

Bien que puissant, le brasage par diffusion n'est pas une solution universelle. Sa précision s'accompagne d'exigences spécifiques.

Le besoin critique de préparation de surface

Le procédé est très intolérant aux imperfections de surface. Les surfaces de contact doivent être usinées pour être exceptionnellement planes et lisses, et elles doivent être méticuleusement nettoyées pour éliminer toute huile, oxyde ou contaminant avant le brasage.

Un procédé intensif en temps et en température

La diffusion n'est pas un événement instantané. Un cycle de brasage typique à l'intérieur d'un four sous vide spécialisé ou d'une presse à chaud peut prendre plusieurs heures, ce qui le rend beaucoup plus lent que le soudage conventionnel.

Limitations géométriques et de taille

La méthode fonctionne mieux pour les pièces dotées de surfaces de contact larges, planes ou conformes où une pression uniforme peut être appliquée. Les géométries complexes et non planes peuvent être très difficiles, voire impossibles, à braser efficacement. Cependant, le procédé convient aux très grandes pièces si l'équipement peut les supporter.

Coût initial élevé

L'équipement spécialisé requis — fours sous vide de précision et presses hydrauliques — représente un investissement en capital important. Cela positionne souvent le brasage par diffusion comme une solution pour les composants de grande valeur où la performance justifie le coût.

Quand choisir le brasage par diffusion

Votre choix dépend entièrement des exigences techniques et des contraintes de votre projet.

- Si votre objectif principal est la résistance et l'intégrité maximales du joint : Choisissez le brasage par diffusion lorsque le joint doit être aussi solide et fiable que le matériau de base, en particulier pour les composants critiques de l'aérospatiale ou de la défense.

- Si votre objectif principal est l'assemblage de matériaux dissemblables ou non soudables : C'est la méthode de premier choix pour créer des liaisons solides et hermétiques entre des métaux incompatibles avec le soudage par fusion.

- Si votre objectif principal est d'éviter les défauts liés à la chaleur : Sélectionnez le brasage par diffusion pour éliminer les problèmes tels que la porosité, la fissuration et les zones affaiblies qui sont courants lors du soudage d'alliages à haute résistance.

- Si votre objectif principal est la vitesse et le faible coût pour des joints simples : Le soudage conventionnel ou le brasage fort est un choix beaucoup plus pratique et économique pour les applications non critiques utilisant des matériaux standard.

En fin de compte, le brasage par diffusion vous permet de créer des composants impossibles à fabriquer par tout autre moyen.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de procédé | Assemblage à l'état solide utilisant la chaleur et la pression |

| Avantage principal | La résistance de la liaison est égale à celle du matériau de base ; aucun défaut de fusion |

| Idéal pour | Métaux dissemblables, superalliages, composants aérospatiaux critiques |

| Environnement | Généralement effectué dans un four sous vide |

| Principale limitation | Nécessite une préparation de surface exceptionnelle et est chronophage |

Besoin d'assembler des matériaux haute performance ou dissemblables avec une intégrité sans faille ? KINTEK est spécialisée dans les solutions de traitement thermique avancées, y compris les systèmes de brasage par diffusion. Nos fours sous vide de précision et notre support d'experts garantissent que vous obtenez des liaisons aussi solides que le matériau de base lui-même — parfait pour l'aérospatiale, la défense et la fabrication de composants de grande valeur. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos capacités d'assemblage.

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Frittage de Porcelaine Dentaire sous Vide

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de Graphitization Expérimental à Vide de Graphite IGBT

Les gens demandent aussi

- Quels sont les avantages et les inconvénients du pressage à chaud ? Choisissez le bon procédé de métallurgie des poudres

- Quels sont les avantages et les inconvénients de l'estampage à chaud ? Libérez la résistance ultra-élevée pour les pièces automobiles

- Pourquoi une presse hydraulique chauffée de laboratoire est-elle nécessaire pour les stratifiés composites ? Atteindre une intégrité structurelle sans vide

- Pourquoi un four de pressage à chaud sous vide est-il préféré pour les composites C_fibre/Si3N4 ? Obtenir une densité élevée et une protection des fibres

- Qu'est-ce que le moulage par presse à chaud ? Obtenez une densité supérieure et des formes complexes grâce à la chaleur et à la pression