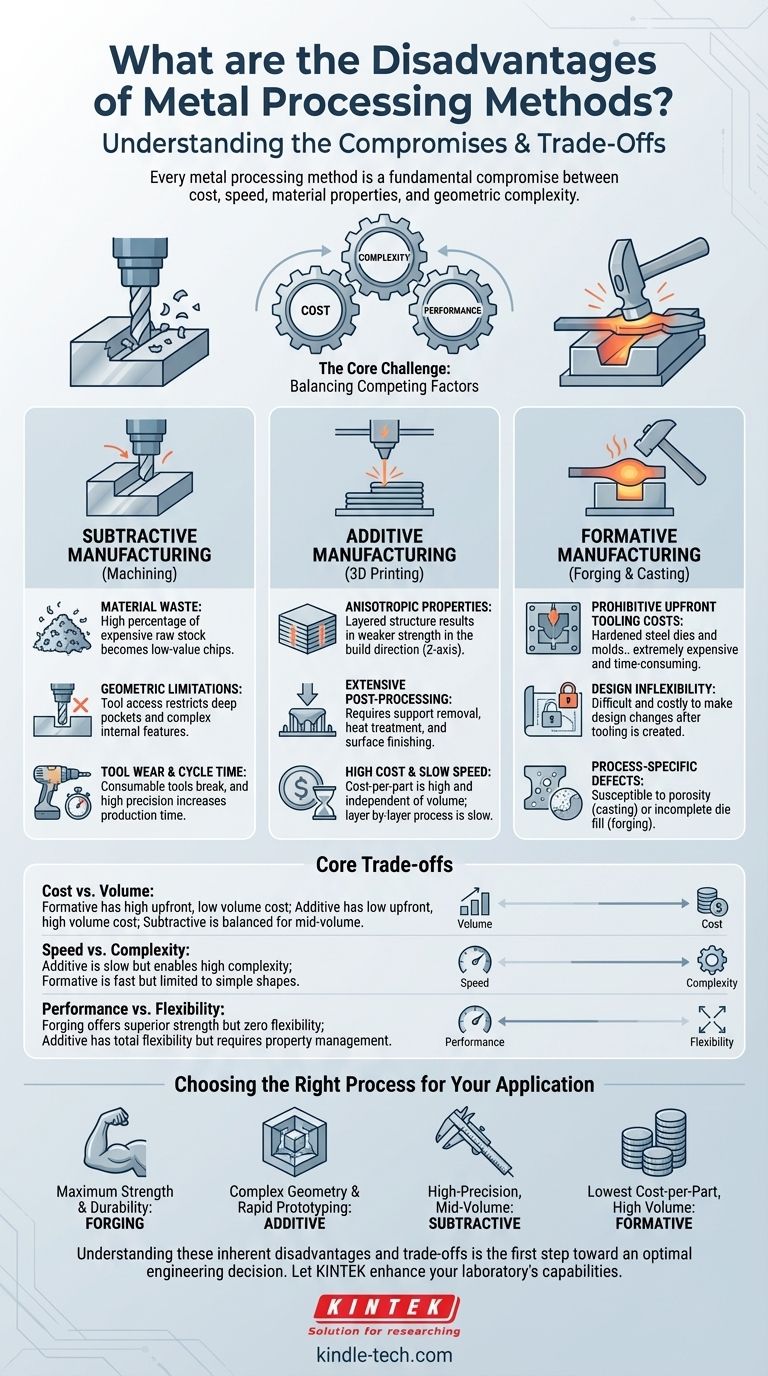

Le principal inconvénient de toute méthode de traitement des métaux est qu'elle représente un compromis fondamental. Aucune méthode unique n'excelle dans tous les domaines ; chacune force un compromis entre des facteurs critiques comme le coût de production, la vitesse, les propriétés matérielles finales de la pièce et la complexité géométrique qui peut être atteinte.

Le défi principal dans la fabrication métallique n'est pas de trouver un processus "parfait", mais de sélectionner le processus avec le bon ensemble de limitations pour votre application spécifique, votre budget et votre volume de production.

Un cadre pour comprendre les inconvénients

Pour comprendre les inconvénients spécifiques, il est préférable de regrouper les méthodes en trois catégories principales : la fabrication soustractive, additive et formative. Chaque catégorie a un profil distinct d'inconvénients inhérents.

Les inconvénients de la fabrication soustractive (usinage)

Les processus soustractifs, comme le fraisage CNC et le tournage, créent une forme finale en retirant de la matière d'un bloc solide (une billette ou une ébauche).

Gaspillage de matériaux

L'inconvénient le plus évident est le gaspillage de matériaux. Les copeaux métalliques retirés pendant l'usinage ont une valeur significativement inférieure à celle de la matière première, ce qui représente un coût direct et souvent substantiel. C'est particulièrement pénalisant lorsque l'on travaille avec des matériaux coûteux comme le titane ou les alliages spéciaux.

Limitations géométriques

La géométrie d'une pièce est limitée par l'accès physique de l'outil de coupe. La création de poches profondes et étroites ou de caractéristiques internes complexes (contre-dépouilles) peut être difficile, voire impossible, nécessitant plusieurs montages ou des machines spécialisées qui augmentent le coût et le temps.

Usure de l'outil et temps de cycle

Les outils de coupe sont des consommables qui s'usent et se cassent, représentant un coût opérationnel continu. De plus, l'obtention d'une haute précision ou de caractéristiques complexes nécessite souvent de longs cycles d'usinage, ce qui peut rendre le coût par pièce trop élevé pour une production à grande échelle.

Les inconvénients de la fabrication additive (impression 3D)

Les processus additifs, comme le frittage laser direct de métal (DMLS) ou la fusion par faisceau d'électrons (EBM), construisent des pièces couche par couche à partir d'une poudre métallique.

Propriétés matérielles anisotropes

Parce que les pièces sont construites en couches, leurs propriétés mécaniques peuvent être anisotropes, ce qui signifie qu'elles sont plus résistantes dans le plan X-Y que dans l'axe Z (la direction de construction). Cela peut être un point de défaillance critique et doit être pris en compte dans la conception technique.

Post-traitement étendu

Une pièce métallique "imprimée" est rarement une pièce finie. Elle nécessite généralement plusieurs étapes de post-traitement, y compris le retrait de la plaque de construction, le retrait des structures de support, le traitement thermique pour soulager les contraintes internes, et l'usinage ou le polissage de surface pour atteindre les tolérances et la finition souhaitées. Chaque étape ajoute du temps et des coûts.

Coût élevé et vitesse lente pour le volume

Le coût par pièce dans la fabrication additive métallique est largement indépendant du volume. Cela la rend idéale pour les prototypes uniques, mais économiquement non viable pour la production de masse par rapport aux méthodes formatives. Le processus couche par couche est également intrinsèquement lent.

Les inconvénients de la fabrication formative (forgeage et moulage)

Les processus formatifs, comme le forgeage, le moulage et l'estampage, utilisent la force ou la chaleur pour façonner le métal dans une forme désirée sans en retirer de matière.

Coûts d'outillage initiaux prohibitifs

C'est la plus grande barrière. La création des matrices en acier trempé pour le forgeage ou des moules pour le moulage est extrêmement coûteuse et prend beaucoup de temps. Ces coûts initiaux élevés ne peuvent être justifiés qu'en les amortissant sur de très grands volumes de production (des milliers ou des millions de pièces).

Manque de flexibilité de conception

Une fois qu'une matrice ou un moule est créé, apporter des modifications de conception est incroyablement difficile et coûteux, voire impossible. Cela rend les processus formatifs totalement inadaptés au prototypage ou à la conception itérative où les exigences peuvent changer.

Défauts spécifiques au processus

Chaque processus formatif a un ensemble unique de défauts potentiels. Le moulage est susceptible de présenter de la porosité (bulles de gaz piégées) et du retrait, tandis que le forgeage peut souffrir d'un remplissage incomplet de la matrice ou d'une formation de calamine indésirable en surface. Ceux-ci nécessitent un contrôle rigoureux du processus pour être atténués.

Comprendre les compromis fondamentaux

Le choix de la méthode est un équilibre entre trois facteurs concurrents : le coût, la complexité et la performance.

Coût vs. Volume

Les processus formatifs ont un coût initial massif mais le coût par pièce le plus bas à volume élevé. L'additif a un coût initial très faible mais un coût par pièce élevé et fixe. L'usinage soustractif se situe au milieu, offrant un équilibre pour la production à faible ou moyen volume.

Vitesse vs. Complexité

La fabrication additive peut produire presque n'importe quelle géométrie imaginable, mais le processus de construction est lent. Les processus formatifs comme l'estampage sont incroyablement rapides en production mais sont limités à des formes relativement simples.

Performance vs. Flexibilité

Le forgeage produit des pièces d'une résistance supérieure grâce à son écoulement de grain contrôlé, mais il offre une flexibilité de conception nulle une fois l'outillage réalisé. L'additif offre une flexibilité de conception totale mais peut entraîner des propriétés matérielles plus faibles et anisotropes qui nécessitent une gestion minutieuse.

Choisir le bon processus pour votre application

Répondre à la question "quelle méthode est la meilleure ?" commence par définir la priorité la plus critique de votre projet.

- Si votre objectif principal est une résistance et une durabilité maximales des matériaux : Le forgeage est souvent le meilleur choix pour les pièces qui peuvent être forgées, car il produit une structure de grain idéale.

- Si votre objectif principal est une géométrie complexe ou un prototypage rapide : La fabrication additive est la solution inégalée, permettant des géométries qu'aucune autre méthode ne peut produire.

- Si votre objectif principal est une haute précision et un bon état de surface pour un volume faible à moyen : L'usinage soustractif (usinage CNC) reste la norme de l'industrie.

- Si votre objectif principal est le coût par pièce le plus bas possible pour de très grands volumes : Les processus formatifs comme le moulage ou l'estampage sont de loin le choix le plus économique.

Comprendre ces inconvénients et compromis inhérents est la première étape vers une décision d'ingénierie optimale.

Tableau récapitulatif :

| Méthode de fabrication | Principaux inconvénients | Compromis clés |

|---|---|---|

| Soustractive (ex : usinage CNC) | Gaspillage élevé de matériaux, limitations géométriques, usure des outils | Coût vs. Précision |

| Additive (ex : impression 3D métal) | Propriétés anisotropes, post-traitement étendu, lenteur pour le volume | Complexité vs. Vitesse |

| Formative (ex : forgeage, moulage) | Coûts d'outillage initiaux élevés, manque de flexibilité de conception, défauts spécifiques au processus | Performance vs. Flexibilité |

Vous avez du mal à choisir la bonne méthode de traitement des métaux pour les besoins spécifiques de votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire sur mesure qui vous aident à naviguer dans ces compromis critiques. Que vous ayez besoin d'outils d'usinage de précision, de systèmes de fabrication additive avancés ou d'équipements de traitement formatif fiables, nos experts sont là pour vous assurer d'atteindre des propriétés matérielles, une rentabilité et une complexité géométrique optimales.

Laissez KINTEK améliorer les capacités de votre laboratoire—contactez-nous dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Tamis de laboratoire et machines de tamisage

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Presse chauffante à double plaque pour laboratoire

Les gens demandent aussi

- Pourquoi un tamiseur vibrant de précision est-il essentiel pour la recherche sur la lixiviation des métaux ? Optimisez votre analyse granulométrique

- Quel est le but principal de l'utilisation de tamis standard ? Maîtriser l'uniformité des particules pour une préparation de catalyseur de haute qualité

- Quels sont les facteurs affectant la performance et l'efficacité du tamisage ? Optimisez votre processus de séparation des particules

- Quelles sont les spécifications des tamis d'essai ? Un guide des normes ASTM et ISO pour une analyse granulométrique précise

- Comment un tamiseur vibrant est-il utilisé dans l'analyse granulométrique des poudres à alliage mécanique ? Guide d'expert