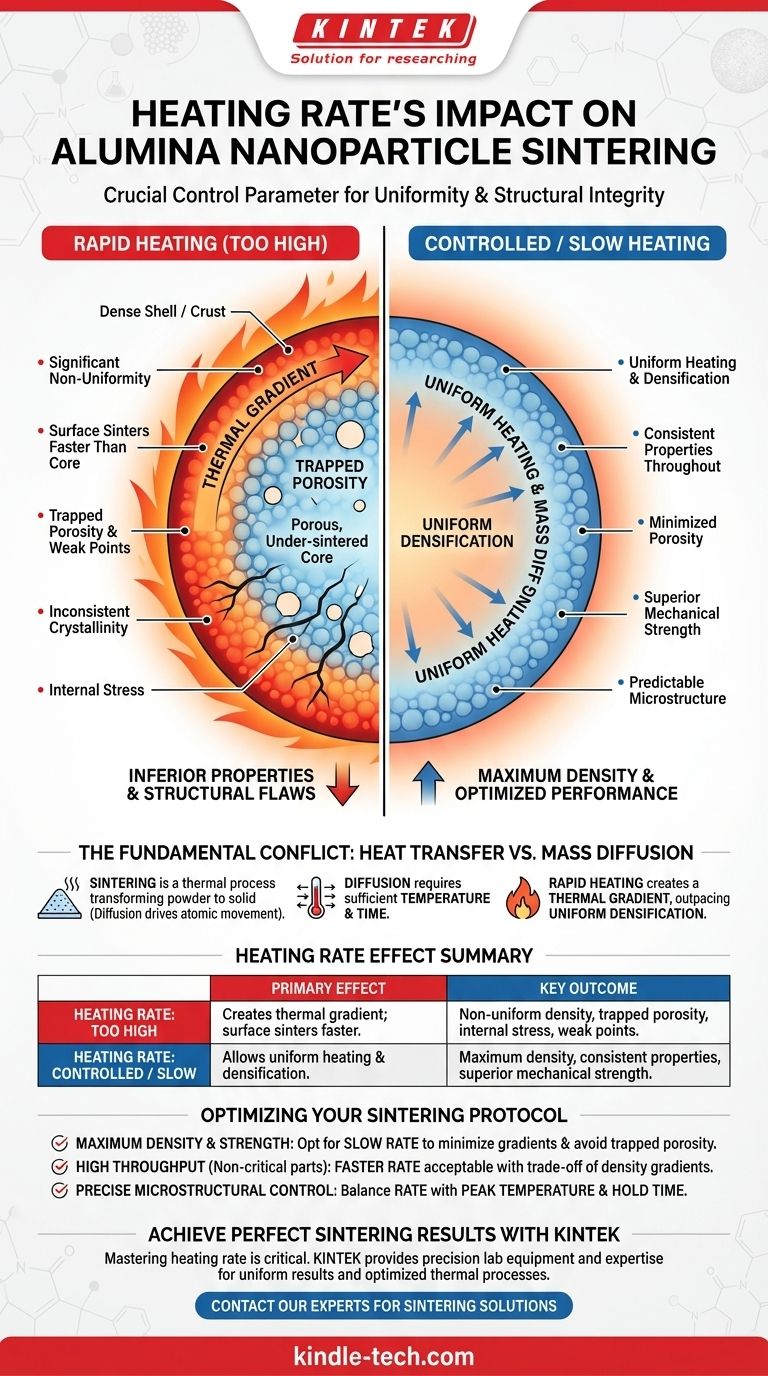

De manière cruciale, le taux de chauffage lors du frittage des nanoparticules d'alumine est un paramètre de contrôle principal qui dicte l'uniformité finale et l'intégrité structurelle du composant. Un taux de chauffage trop élevé entraîne une non-uniformité significative, où l'extérieur du matériau se fritte et se densifie beaucoup plus que le cœur. Cela crée des contraintes internes, piège la porosité et conduit à un produit final aux propriétés incohérentes et souvent inférieures.

Le défi fondamental du frittage est d'équilibrer la vitesse du processus avec le temps requis pour le transport de masse. Un taux de chauffage rapide crée un gradient thermique qui dépasse la capacité du matériau à se densifier uniformément, conduisant à une coquille dense qui encapsule un cœur poreux et sous-fritté.

Le conflit fondamental : transfert de chaleur contre diffusion de masse

Qu'est-ce que le frittage ?

Le frittage est un processus thermique qui transforme un compact de poudre en un objet solide et dense. Son objectif principal est de réduire ou d'éliminer l'espace vide (porosité) entre les particules initiales en utilisant la chaleur pour piloter le mouvement atomique.

Le rôle de la température et du temps

Ce mouvement atomique, connu sous le nom de diffusion, est le mécanisme fondamental derrière la densification. La diffusion dépend fortement à la fois de la température et du temps. Les atomes ont besoin d'une énergie thermique suffisante pour se déplacer et ont besoin de suffisamment de temps pour voyager et combler les vides entre les particules.

Le problème du chauffage rapide

Lorsqu'une pièce est chauffée très rapidement, sa température de surface augmente beaucoup plus vite que la température de son cœur interne. Cette différence de température est connue sous le nom de gradient thermique. Étant donné que le frittage dépend de la température, ce gradient thermique provoque directement un gradient de densification.

Conséquences d'un taux de chauffage élevé

L'effet « croûte-cœur »

La surface plus chaude commence à se fritter et à se densifier rapidement, formant une « croûte » dense et relativement non poreuse. L'intérieur plus froid, cependant, n'a pas eu suffisamment de temps à température pour qu'une diffusion significative se produise.

Porosité piégée

Cette enveloppe extérieure dense peut sceller les chemins nécessaires à l'échappement des gaz et des pores du cœur du composant. Par conséquent, la porosité se retrouve piégée à l'intérieur du matériau, limitant sévèrement la densité finale réalisable et créant des points faibles.

Un gradient dans le degré de frittage

Le produit final présente un gradient significatif dans ses propriétés. Le degré de frittage est maximal à la surface et diminue vers le centre. Cela signifie que le composant n'est pas un matériau uniforme, mais un composite de densités différentes.

Cristallinité incohérente

Ce gradient thermique peut également affecter la structure cristalline finale. Le matériau le long de la surface chauffée rapidement peut présenter des caractéristiques de grains différentes de celles du cœur plus isolé, qui subit un taux de chauffage effectif plus lent. Cela contribue davantage à la non-uniformité de la pièce finale.

Comprendre les compromis

L'attrait du haut débit

La principale motivation pour utiliser un taux de chauffage élevé est économique. Des cycles plus rapides signifient un débit plus élevé et une consommation d'énergie par pièce plus faible, ce qui peut être très attrayant dans un environnement de production.

Le prix de la vitesse : défauts structurels

Cette vitesse a un coût élevé. Les contraintes internes résultantes, la porosité piégée et les gradients de densité peuvent entraîner de mauvaises performances mécaniques, une résistance réduite et une plus grande probabilité de défaillance sous charge.

L'avantage du chauffage lent

Un taux de chauffage plus lent et plus contrôlé permet à l'ensemble du composant d'atteindre progressivement l'équilibre thermique. Cela garantit que le cœur et la surface chauffent et se fritent à un rythme plus uniforme, permettant une diffusion cohérente et l'élimination des pores dans tout le volume.

Optimisation de votre protocole de frittage

Choisir le bon taux de chauffage est une décision critique qui dépend du résultat souhaité pour votre composant final.

- Si votre objectif principal est la densité maximale et la résistance mécanique : Optez pour un taux de chauffage plus lent afin de minimiser les gradients thermiques, d'assurer une densification uniforme et d'éviter la porosité piégée.

- Si votre objectif principal est un débit élevé pour des composants non critiques : Un taux de chauffage plus rapide peut être acceptable, mais vous devez être prêt à accepter les gradients résultants de densité et de propriétés structurelles.

- Si votre objectif principal est un contrôle microstructural précis : Le taux de chauffage doit être soigneusement équilibré avec la température de frittage maximale et le temps de maintien, car les trois variables interagissent pour déterminer la taille de grain finale et l'uniformité.

En fin de compte, maîtriser le taux de chauffage est essentiel pour passer de la simple formation d'une pièce à l'ingénierie de ses propriétés matérielles précises.

Tableau récapitulatif :

| Taux de chauffage | Effet principal sur le frittage | Résultat clé |

|---|---|---|

| Trop élevé | Crée un gradient thermique ; la surface se fritte plus rapidement que le cœur. | Densité non uniforme, porosité piégée, contrainte interne, points faibles. |

| Contrôlé / Lent | Permet un chauffage et une densification uniformes dans toute la pièce. | Densité maximale, propriétés cohérentes, résistance mécanique supérieure. |

Obtenez des résultats de frittage parfaits pour vos nanoparticules d'alumine

Maîtriser le taux de chauffage est essentiel pour produire des composants avec la densité, la résistance et la microstructure précises dont vous avez besoin. Un taux incorrect peut entraîner des défauts coûteux et des performances incohérentes.

KINTEK est votre partenaire en matière de frittage de précision. Nous sommes spécialisés dans les équipements de laboratoire et les consommables, fournissant les outils et l'expertise pour vous aider à optimiser vos processus thermiques. Que vous développiez de nouveaux matériaux ou que vous augmentiez la production, nous pouvons vous aider à obtenir des résultats uniformes et à éviter les pièges d'un chauffage inapproprié.

Discutons de votre application. Contactez nos experts dès aujourd'hui pour trouver la bonne solution aux défis de frittage de votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Qu'est-ce que la céramique frittée ? Un matériau durable et non poreux pour les surfaces modernes

- Quel est le type de carbure de silicium ? Un guide des polymorphes, des qualités et des applications

- Quelles sont les classifications des poudres céramiques ? Un guide pour sélectionner le bon matériau pour votre application

- Quelle est la plage de température d'un tube en céramique ? Choisissez le bon matériau pour vos besoins à haute température

- Pourquoi l'alumine est-elle couramment choisie comme matériau de revêtement pour les superalliages à base de nickel ? Assurer une haute pureté et stabilité

- Quelle est la conductivité thermique de l'alumine ? Un guide de ses propriétés thermiques et électriques uniques

- Pourquoi le préchauffage de la poudre céramique LLZO est-il recommandé ? Optimisation des interfaces pour les composites polymères haute performance

- Pourquoi utiliser des formeurs de crevasse en céramique de haute précision dans les tests de corrosion ? Assurer la précision dans la recherche sur les alliages métalliques