En bref, le frittage augmente généralement la dureté d'un matériau. Le processus transforme une collection de particules lâches en une masse solide et dense, et les paramètres clés tels que la durée du frittage et la vitesse de refroidissement peuvent être ajustés pour maximiser cet effet. Une durée de frittage plus longue et une vitesse de refroidissement plus rapide entraînent généralement un produit final plus dur.

L'objectif fondamental du frittage est de réduire la porosité en fusionnant les particules entre elles. Cela crée une microstructure plus dense et plus consolidée, et l'augmentation de dureté qui en résulte est une conséquence directe de cette structure interne améliorée.

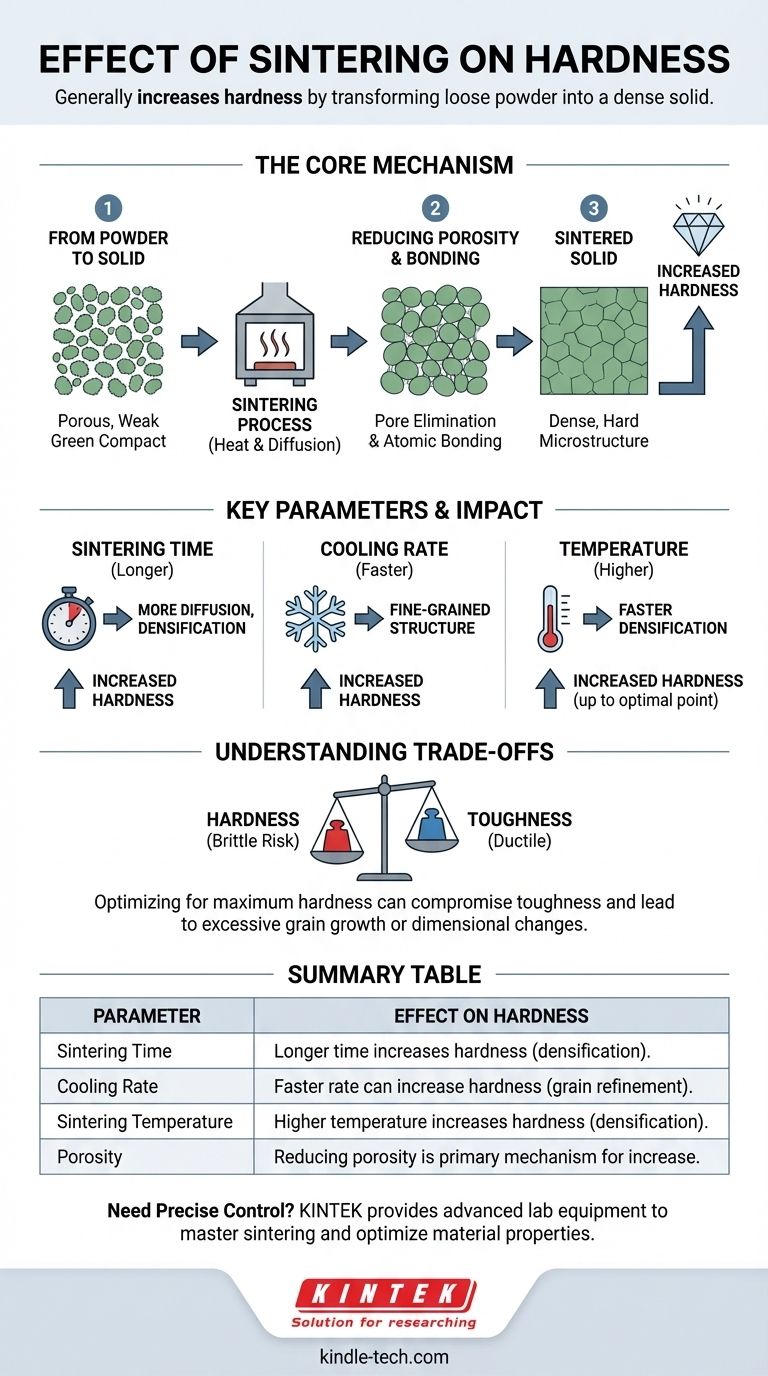

Le mécanisme fondamental : Comment le frittage augmente la dureté

Le frittage est un processus de traitement thermique qui convertit un compact de poudre en un composant dense et résistant. Cette transformation est la cause première du changement de dureté.

De la poudre au solide

Le matériau de départ est souvent un « compact vert » — une collection de particules pressées en une forme. Ce compact est poreux et mécaniquement faible. Le frittage applique de la chaleur en dessous du point de fusion du matériau, fournissant l'énergie nécessaire aux atomes pour se lier à travers les frontières des particules.

Réduction de la porosité

Les espaces vides, ou pores, entre les particules sont la principale source de faiblesse dans une pièce non frittée. Pendant le frittage, le matériau diffuse pour combler ces vides, provoquant le rétrécissement et la densification de la pièce. L'élimination de cette porosité est le facteur le plus important pour augmenter la dureté.

Promotion de la liaison atomique

À mesure que les pores sont éliminés, des liaisons métallurgiques solides se forment entre les grains individuels du matériau. Cela crée un réseau continu et solide qui est beaucoup plus résistant à la déformation et à l'indentation, ce qui est la définition même de la dureté.

Paramètres clés et leur impact

Vous pouvez contrôler le résultat du processus de frittage en manipulant plusieurs variables clés. Chacune a un effet direct et prévisible sur la dureté finale.

Le rôle du temps de frittage

Comme indiqué dans les études, l'augmentation de la durée du processus de frittage laisse plus de temps à la diffusion atomique pour se produire. Cela conduit à une élimination plus complète des pores et à des liaisons plus fortes entre les grains, ce qui résulte en un matériau plus dense et plus dur.

L'influence de la vitesse de refroidissement

Une vitesse de refroidissement plus rapide après le frittage peut « verrouiller » une microstructure à grains fins souhaitable. Pour de nombreux matériaux, cette structure à grains fins est plus dure et plus résistante qu'une structure à gros grains qui pourrait se former lors d'un refroidissement lent. C'est conceptuellement similaire à la façon dont la trempe est utilisée pour durcir l'acier.

Le facteur critique de la température

Bien que le temps et la vitesse de refroidissement soient importants, la température de frittage est sans doute la variable la plus critique. Des températures plus élevées accélèrent le processus de diffusion, permettant une densification plus rapide et une plus grande augmentation de la dureté. Cependant, il existe une température optimale pour chaque matériau.

Comprendre les compromis

Atteindre la dureté maximale n'est pas toujours le seul objectif. Un réglage agressif du processus de frittage peut entraîner des effets secondaires indésirables.

Dureté contre ténacité

Un principe fondamental en science des matériaux est le compromis entre la dureté et la ténacité. Un matériau très dur est souvent plus fragile, ce qui signifie qu'il est plus susceptible de se fracturer sous un impact soudain. L'optimisation de la dureté pourrait compromettre la capacité du matériau à absorber l'énergie.

Le risque de croissance excessive des grains

Si la température de frittage est trop élevée ou si le temps est trop long, les grains peuvent devenir excessivement grands. Bien que la croissance initiale des grains soit bénéfique, des grains trop grands peuvent parfois entraîner une réduction de la résistance et de la ténacité, créant une structure globale plus faible malgré une densité élevée.

Contrôle dimensionnel

Le frittage implique intrinsèquement un retrait à mesure que le matériau se densifie. Les paramètres agressifs qui maximisent la dureté peuvent également provoquer des changements dimensionnels plus importants et potentiellement moins prévisibles, ce qui rend difficile le respect de tolérances serrées sur la pièce finale.

Adapter le processus à votre objectif

Les paramètres de frittage idéaux dépendent entièrement des propriétés souhaitées du composant final. Vous devez équilibrer les exigences concurrentes pour obtenir le meilleur résultat.

- Si votre objectif principal est de maximiser la dureté et la résistance : Utilisez des températures de frittage plus élevées, des temps de maintien plus longs et une vitesse de refroidissement rapide.

- Si votre objectif principal est d'équilibrer la dureté et la ténacité : Optimisez pour une densité complète sans provoquer une croissance excessive des grains, et envisagez d'utiliser une vitesse de refroidissement plus modérée et contrôlée.

- Si votre objectif principal est une grande précision dimensionnelle : Utilisez les paramètres de frittage minimum efficaces (temps et température) requis pour atteindre la densité cible, ce qui aidera à minimiser et à contrôler le retrait.

En fin de compte, maîtriser le processus de frittage permet un contrôle direct sur la microstructure, vous permettant d'ingénierer des matériaux avec précisément les propriétés dont vous avez besoin.

Tableau récapitulatif :

| Paramètre | Effet sur la dureté |

|---|---|

| Temps de frittage | Un temps plus long augmente la dureté en favorisant la densification. |

| Vitesse de refroidissement | Une vitesse de refroidissement plus rapide peut augmenter la dureté en affinant la structure du grain. |

| Température de frittage | Une température plus élevée accélère la densification, augmentant la dureté (jusqu'à un point optimal). |

| Porosité | La réduction de la porosité est le principal mécanisme d'augmentation de la dureté. |

Besoin d'un contrôle précis de la dureté et des propriétés de votre matériau ?

Le processus de frittage est essentiel pour obtenir l'équilibre parfait entre dureté, ténacité et précision dimensionnelle pour vos composants. Chez KINTEK, nous nous spécialisons dans la fourniture de l'équipement de laboratoire avancé et des consommables d'experts nécessaires pour maîtriser ce processus thermique critique.

Que vous développiez de nouveaux matériaux ou optimisiez la production existante, nos solutions vous aident à obtenir des résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de votre laboratoire en matière de frittage et de tests de matériaux.

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quels avantages offrent les congélateurs à température ultra-basse ? Assurer l'intégrité et la fiabilité des échantillons à long terme

- Quels matériaux peuvent être utilisés en frittage ? Découvrez les métaux, les céramiques et les composites

- Quelle est la température et le temps de calcination ? Obtenez des résultats précis avec les bons paramètres

- Qu'est-ce que le frittage dans la céramique ? Le processus à haute température pour créer des matériaux denses et solides

- Quelles sont les sources de production de biomasse ? Exploration des quatre principales catégories de matières premières

- Pourquoi l'équipement d'agitation de laboratoire est-il essentiel dans le procédé Sol-Gel ? Atteindre l'homogénéité et la stabilité chimiques

- Quels sont les avantages de la pulvérisation RF ? Dépôt de couches minces polyvalent et stable

- Quel est le but principal d'un condenseur dans les expériences EODS ? Empêcher la volatilisation et assurer l'exactitude des données